Com'è fatta una cella di carico?

Le fasi di costruzione: lavorazione del pezzo di acciaio, assemblaggio del meccanismo, imballaggio e spedizione.

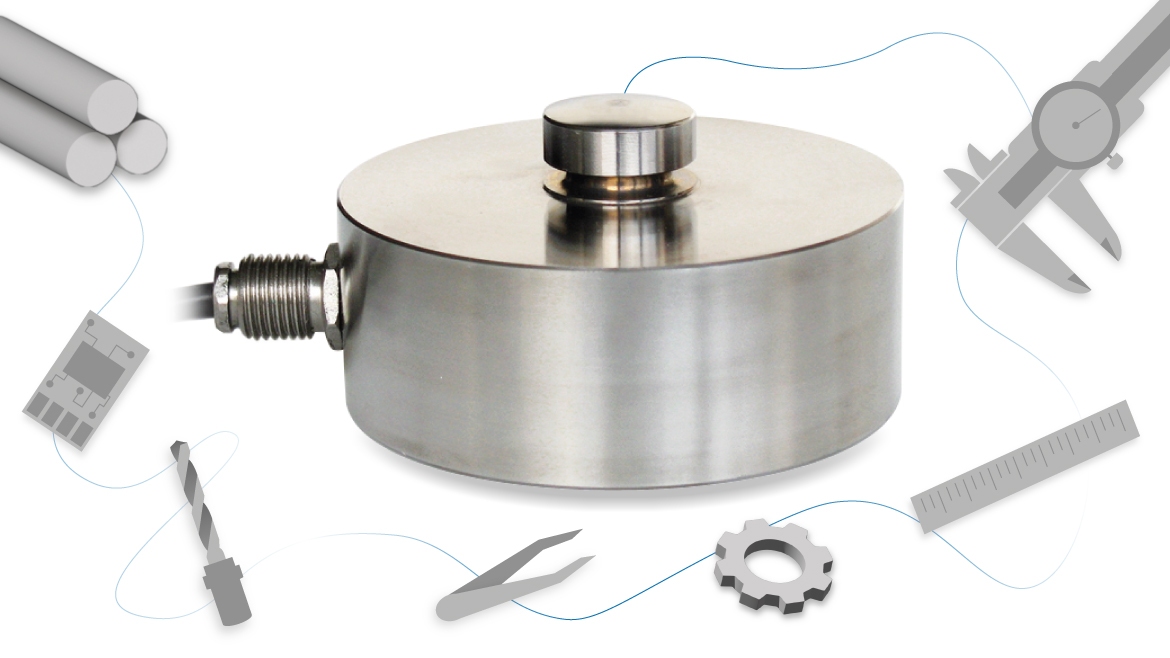

Come nasce la cella di carico a compressione CBL 250-12500?

Dalla lavorazione del pezzo di acciaio fino all’imballaggio e alla spedizione, passando per l’incollaggio degli estensimetri, il cablaggio, la calibrazione e il collaudo…ecco tutte le fasi del processo di costruzione che trasforma una semplice cilindro di acciaio nel componente più importante del sistema di pesatura.

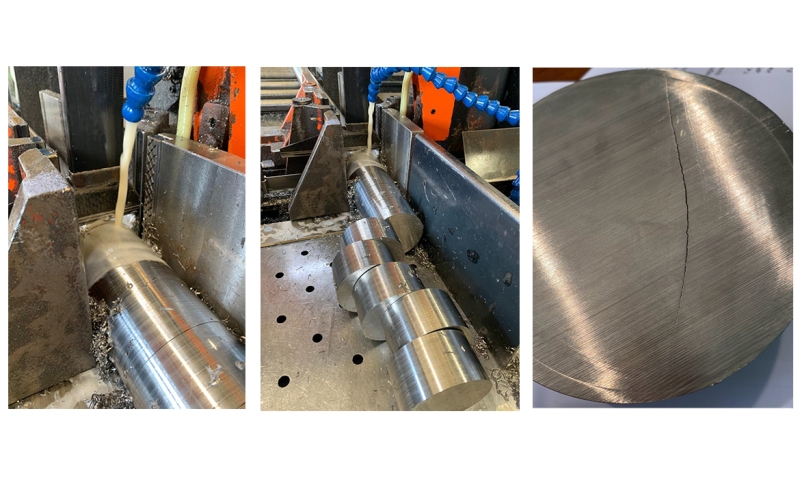

1. Taglio, tornitura e fresatura

La costruzione della cella di carico inizia in officina meccanica, dove le barre di acciaio INOX 17-4 PH arrivano per essere trasformate.

L'acciaio INOX 17-4 PH, grazie alla sua elasticità e alla sua durezza, è un materiale particolarmente adatto alle celle di carico.

Se viene combinato con gli estensimetri corretti ha infatti un errore sul ciclo di istéresi molto ridotto.

Questa caratteristica gli consente di mantenere un comportamento elastico anche per forze molto elevate: si deforma sotto l'applicazione di un carico e poi torna alla condizione iniziale quando questo non agisce più.

Tutte le barre vengono certificate con un macchinario a ultrasuoni per escludere eventuali imperfezioni dell'acciaio, poi su ognuna viene indicato il diametro e il numero di colata in modo che il lotto sia facilmente tracciabile.

La barra viene tagliata in cilindri che sono poi controllati uno a uno per assicurarsi che non presentino "cricche".

Le cricche sono crepe, spesso invisibili all'occhio umano, che potrebbero creare futuri problemi durante la lavorazione della cella di carico o nel suo funzionamento.

Una volta superati i controlli, il cilindro viene lavorato in 3 fasi: due avvengono al tornio e una alla fresa.

- Durante la prima fase di tornitura l'operatore realizza la cava della cella, in cui successivamente verranno posizionati gli estensimetri.

- Nella seconda fase di tornitura, sulla parte opposta, viene ricavato il cilindretto di carico superiore tipico delle celle di carico CBL.

- Nella terza fase, alla fresa, vengono inoltre predisposti la sede del pressacavo e il foro per il passaggio del cavo.

La meccanica della cella di carico è pronta per passare alla lavorazione successiva.

Durante le 3 fasi di lavorazione, il cilindro perde gran parte del materiale originario che diventa "di sfrido" (scarto) e il suo peso diminuisce da 2 kg a 650 g.

2. Prime verifiche meccaniche e lavaggio

Una volta ricevuto dall'officina il corpo grezzo della cella di carico, si procede alla prima verifica meccanica.

L'operatore controlla, con un calibro certificato periodicamente, che le quote rientrino nelle tolleranze indicate nel disegno costruttivo come da progetto.

Per eliminare ogni traccia di impurità, il pezzo viene poi lavato una prima volta con un'emulsione sgrassante a una temperatura di 50°C per 40 minuti.

Questo è solamente il primo dei lavaggi che subirà la cella di carico, verrà infatti pulita almeno altre 4 volte.

Infine, tutti i pezzi puliti vengono asciugati a mano uno a uno.

3. Trattamenti termici

Il trattamento termico dell'invecchiamento serve per eliminare e distendere le tensioni del materiale e portare la cella alla durezza voluta, migliorandone l'elasticità.

Con l'invecchiamento si entra nel vivo della produzione delle celle di carico.

Le celle di carico vengono messe a lotti nel forno, mentre il quadro di controllo gestionale supervisiona l'operazione e restituisce un grafico e un certificato relativo al trattamento termico effettuato.

I forni industriali utilizzati per questo trattamento possono essere di due tipi: ad aria e a muffola.

Il forno ad aria agisce per ventilazione, mentre quello a muffola utilizza resistenze a spirale per produrre calore.

Per le celle di carico speciali (come quelle certificate OIML R 60) il trattamento termico prevede un ulteriore passaggio prima dell'invecchiamento: la risolubilizzazione.

Durante la risolubilizzazione la cella viene trattata a 1050°C in un forno industriale ad alto vuoto e poi raffreddata a -80°C in un forno criogenico.

Il forno ad alto vuoto fa sì che la cella di carico non si deformi, mentre lo shock termico in forno criogenico distende totalmente l'acciaio INOX 17-4 PH, così la cella sarà ancora più precisa e lineare.

Questa fase pre-invecchiamento viene eseguita a pezzo grezzo prima delle lavorazioni meccaniche ed elimina tutte le tensioni presenti all'interno della cella di carico.

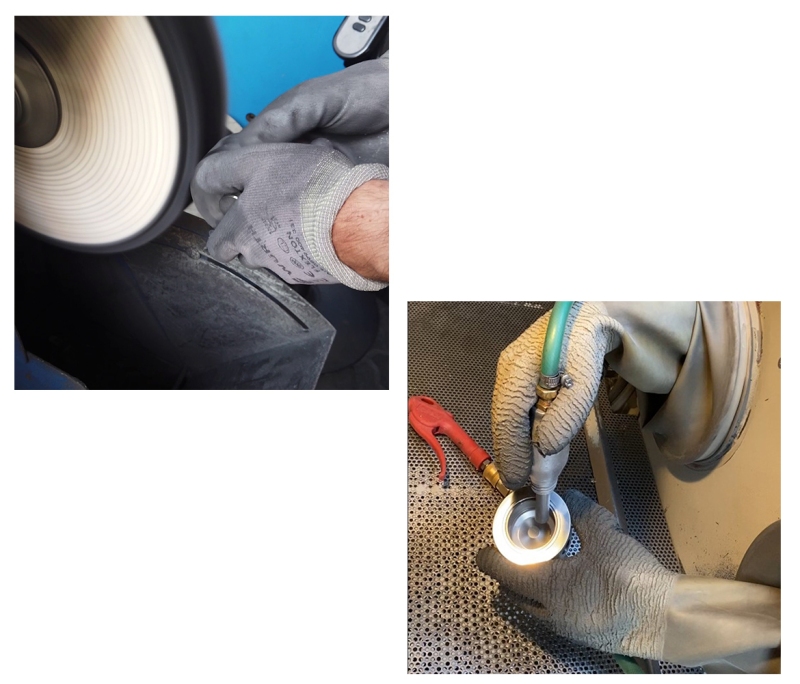

4. Lucidatura e sabbiatura

Dopo il trattamento termico, la cella di carico viene lucidata e sabbiata.

Lucidatura

La superficie viene spazzolata con una pasta abrasiva e resa lucente per abbassare la rugosità della cella ed evitare il deposito di materiali, rendendola anche più facilmente pulibile.

Sabbiatura

Con l'aiuto di una macchina sabbiatrice, l'operatore nebulizza sulla superficie della cella delle microsfere di vetro che la rendono porosa.

Le CBL 250-12500 sono lucidate all'esterno e sabbiate solamente nella parte interna, così gli estensimetri aderiranno meglio al corpo della cella grazie alla porosità conferita alla superficie dal processo di sabbiatura.

La cella di carico viene infine nuovamente lavata a 50°C e pulita completamente dai residui sabbiosi delle microsfere e da quelli grassi della pasta abrasiva.

Quando anche il lavaggio è concluso, le celle di carico vengono impilate avendo l'accortezza di inserire tra una e l'altra un disco di silicone. Questo eviterà che si rovinino o si graffino durante le fasi successive del ciclo produttivo.

5. Controllo dimensionale e di planarità

La cella di carico viene trasportata in laboratorio, dove è sottoposta a due controlli: quello dimensionale e quello di planarità.

Controllo dimensionale

Il controllo dimensionale si esegue con i calibri, che vengono a loro volta tarati con blocchetti Johansson.

Che cosa sono i blocchetti Johansson?

Detti anche "blocchetti di riscontro pianparalleli", sono dei parallelepipedi in acciaio magnetico di spessore variabile (da 0.01 a 10 mm) lavorati in modo da ottenere 2 facce perfettamente parallele.

Attaccando insieme, per sfregamento, più blocchetti di valore nominale diverso, si possono verificare i calibri usati per misurare gli spessori delle membrane delle celle di carico.

I blocchetti Johansson hanno una scadenza. Vanno dunque fatti revisionare periodicamente per ottenere una nuova certificazione, oppure sostituiti con blocchetti nuovi.

Controllo di planarità

Per controllare la planarità si posiziona la cella di carico su una superficie perfettamente piana e vi si esercita sopra una forza con le dita.

Se la cella si muove, significa che la corona di appoggio non è perfettamente piana e la cella viene scartata. È essenziale infatti che rimanga immobile, altrimenti non sarà in grado di lavorare correttamente.

Si dice Johansson o Johnson?

Il termine più corretto è "blocchetti Johansson", dal nome di Carl Edvard Johansson che creò il suo primo set nel 1897.

Nel tempo però anche "blocchetti Johnson" è diventato di uso comune.

6. Prova di durezza

Dopo la lucidatura e i controlli meccanici, viene verificato il grado di durezza della cella di carico.

Il controllo avviene a campione su circa il 10% dei pezzi, il che è sufficiente per garantire che tutto il lotto rispetti i parametri richiesti.

Per la prova l'operatore utilizza un durometro, ossia una macchina con penetratore che misura il grado di durezza assunto dal metallo dopo il trattamento termico dell'invecchiamento e conferma che il parametro rilevato sia corretto.

Per la verifica si possono utilizzare diversi metodi e scale.

Il più appropriato si sceglie in funzione di forma e materiale del penetratore e delle forze di precarico e carico applicate.

In questo caso la scala è HRC (Hardness Rockwell Cone), usata appunto per i pezzi in acciaio temprato.

La cella di carico è ora pronta per la tracciatura degli assi e la marcatura.

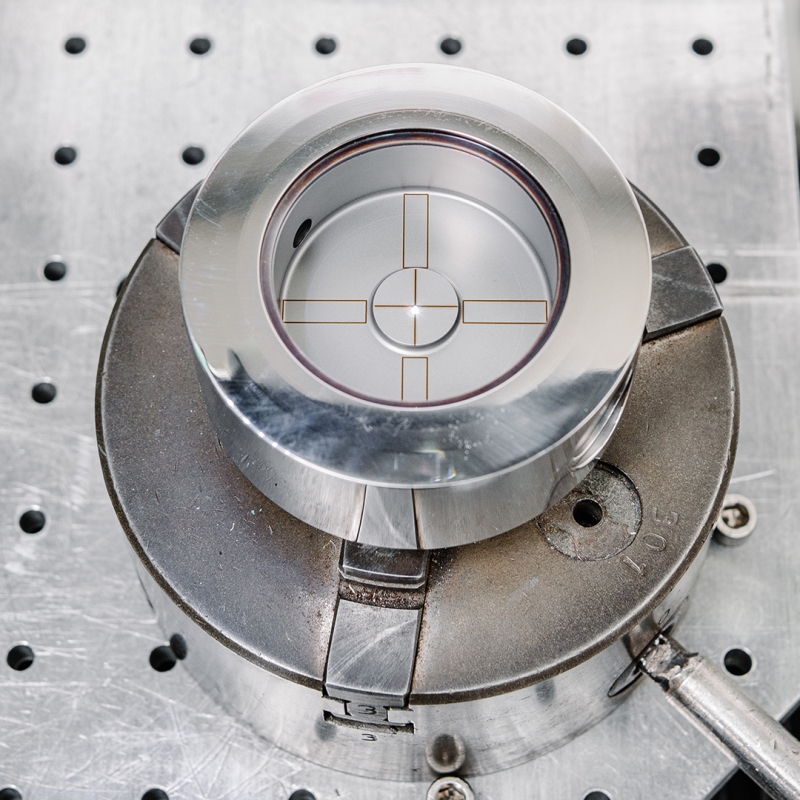

7. Tracciatura e marcatura laser

Sia la tracciatura che la marcatura vengono fatte con un marcatore al laser in grado di incidere qualunque materiale, per un risultato estremamente pulito e preciso.

Tracciatura

La fase della tracciatura è fondamentale.

È proprio qui che, seguendo le indicazioni del disegno fornito dal progettista meccanico, si incidono all'interno della cava della cella di carico gli assi che durante la fase di incollaggio indicheranno all'operatore dove posizionare con precisione gli estensimetri.

Marcatura

Il marcatore si sposta di cella in cella e incide su ognuna la specifica etichetta con i dati di targa che ne garantiscono la piena tracciabilità.

8. Lavaggio a ultrasuoni

Una volta terminati tutti i controlli meccanici, la cella di carico viene nuovamente lavata.

Questa volta si utilizza una lavatrice industriale a ultrasuoni, per essere certi di sgrassarla completamente.

L'operatore inserisce circa 10 kg di celle in un cestello e lo cala nell'acqua a una temperatura di 70°C. Qui le celle di carico sono sottoposte a una serie di ultrasuoni a 70Hz per 2-5 minuti e poi risciacquate.

Dopo il lavaggio, la differenza tra lucidatura e sabbiatura è chiara ed evidente.

La superficie della cella di carico lucidata è liscia e fa sì che l'acqua scivoli via subito; quella della cella sabbiata è porosa e trattiene l'acqua, che impiega più tempo a evaporare.

E se bisogna lavare una sola cella di carico?

In questo caso si utilizza un sistema completamente BIO che permette di riciclare l'acqua utilizzata.

Come? Una volta al mese si inserisce nell'impianto una pastiglia contenente microorganismi in grado di "digerire" il grasso rilasciato dalla cella e mantenere pulita l'acqua.

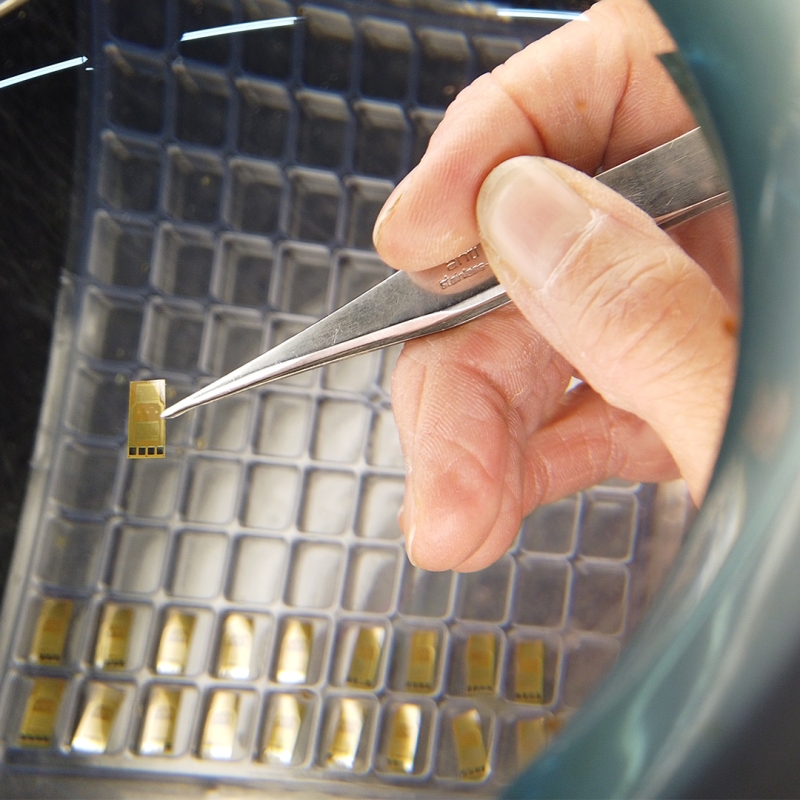

9. Che cos'è un estensimetro e come funziona?

L'estensimetro è una piccola griglia costituita da fili di costantana (una lega binaria di rame e nichel) ed è l'elemento sensibile di misura della cella di carico.

Incollato all'interno della cava della cella, segue la deformazione della sua superficie.

Deformandosi, causa una variazione di resistenza, e quindi di segnale elettrico, proporzionale alla forza applicata sulla cella.

Queste variazioni sono misurate grazie alla realizzazione di un circuito a ponte di Wheatstone.

Il ponte collega tra loro più estensimetri tramite dei fili elettrici e un PCB (printed circuit board) che, insieme, permettono di rilevare l'entità della deformazione come variazione di segnale elettrico espresso in mV/V (milliVolt su Volt).

10. Pulizia con condizionatore e neutralizzatore

La cella di carico raggiunge adesso il reparto più delicato. È qui che gli estensimetri vengono scelti, posizionati e incollati con cura artigianale da tecnici esperti e specializzati.

All'interno del reparto, tutto è tenuto sotto il massimo controllo: la temperatura è sempre compresa tra i 20°C e i 24°C, il livello di umidità è mantenuto costante e vi è totale assenza di polvere.

Ogni aspetto è minuziosamente monitorato, niente deve influire sull'estensimetro e sul suo isolamento.

Prima di procedere con l'incollaggio, la cella di carico deve però essere pulita ancora una volta.

Il tecnico esegue la pulizia a mano con due prodotti: il condizionatore e il neutralizzatore.

Condizionatore

Il condizionatore è un composto di acido fosforico che corrode lievemente la superficie della cella e permette di sgrassarla completamente.

Il tecnico versa una goccia di condizionatore all'interno della cava per pulirla a fondo, poi ne asciuga i residui con delle garze.

Neutralizzatore

Il neutralizzatore, serve a bloccare la reazione chimica avviata dal condizionatore e a creare le condizioni di pulizia ottimali per incollare gli estensimetri.

Viene applicato dopo il condizionatore e aiuta a verificare che la cella di carico sia perfettamente pulita: se il condizionatore è stato efficace, infatti, la goccia di neutralizzatore si espande immadiatamente sulla superficie della cava.

Il tecnico può adesso procedere con l'incollaggio.

11. Incollaggio degli estensimetri

Questa è la fase più importante della produzione della cella di carico.

È proprio l'accuratezza dell'incollaggio, eseguito a mano da operatori molto esperti, che garantisce l'ottima prestazione della cella in quanto a ripetibilità, linearità ed errore combinato.

Per prima cosa l'operatore preleva gli estensimetri dalla confezione, li mette in fila su un vetro e vi posiziona sopra il nastro adesivo Mylar, resistente alle alte temperature.

Successivamente li spennella con la colla su un lato, poi la applica anche all'interno della cava sui punti già tracciati con il marcatore al laser.

Ora aspetta 4-5 minuti perché i solventi presenti nella colla evaporino completamente, in questo modo l'estensimetro aderirà perfettamente al corpo della cella di carico.

Infine adagia con precisione gli estensimetri sulla cella e segue come riferimento sia le piccole frecce ai lati della loro griglia, sia le tracce del disegno estensimetrico.

Dopo averli incollati, li protegge con uno strato di nastro Mylar su cui posiziona, nell'ordine:

- un discetto di Teflon

- un dischetto di gomma

- un tappo di bachelite a pressione

Raggruppa le celle in uno speciale contenitore di pressione e, con una chiave dinamometrica, ne serra al giusto valore di coppia la vite posta in testa.

Questa operazione gli permette di conoscere e controllare la forza di chiusura applicata, evitando di danneggiare gli estensimetri e di modificare lo 0 della cella di carico.

Il blocco di celle viene messo in forno a 175°C.

In questo modo la colla evaporerà e la pressione esercitata dal contenitore permetterà a cella ed estensimetro di diventare un corpo unico e indissolubile.

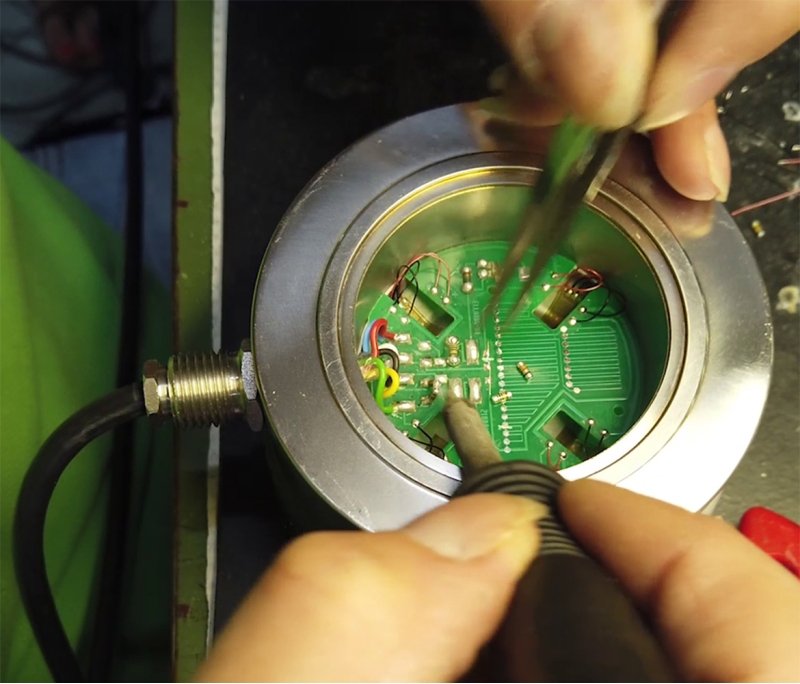

12. Cablaggio

Dopo avere incollato gli estensimetri, si realizza il cablaggio della cella di carico.

Per prima cosa l'operatore rimuove le protezioni e il nastro Mylar dagli estensimetri e controlla che questi abbiano aderito perfettamente al corpo della cella.

Apporta poi dei punti di stagno sulle piazzole degli estensimetri per collegare i fili elettrici e procedere al cablaggio.

Per ogni punto di stagno collega un filo e pulisce l'estensimetro per eliminare eventuali residui lasciati dalla stagnatura.

Questa operazione viene eseguita per tutti e 4 gli estensimetri.

La parte superiore dell'estensimetro è di norma incapsulata, così non rischia di rovinarsi nel caso cadesse qualche goccia di stagno.

Esistono anche estensimetri non incapsulati, che richiedono quindi maggiore attenzione.

L'operatore può ora collegare i fili al circuito stampato PCB progettato apposta per la cella di carico CBL e creare il ponte di Wheatstone.

Fatti i collegamenti, inserisce nella cella un cavo elettrico a 6 conduttori e posiziona un pezzettino di guaina termorestringente tra il corpo meccanico e lo schermo del cavo, per evitare che vada a contatto con la cella stessa.

Il cavo a 6 fili lavora a coppie:

- il bianco e il verde costituiscono il ramo del segnale;

- il rosso e il nero formano il ramo dell'alimentazione;

- l'azzurro e il giallo costituiscono il ramo del sense (o reference) che indica allo strumento il valore di alimentazione reale che arriva alla cella.

Lo schermo, o calza, è la protezione intorno ai fili del cavo elettrico ed è importante avere l'accortezza di collegarlo allo strumento elettronico.

Serve infatti a preservare i conduttori dai possibili disturbi elettromagnetici provenienti dall'ambiente esterno e non deve mai entrare in contatto con la cella di carico.

Come ultimo passaggio, posiziona in parallelo le resistenze che permettono di compensare le variazioni minime di modulo elastico dovute ai cambiamenti di temperatura.

Una volta completato il cablaggio, effettua gli ultimi controlli.

13. Calibrazione

La prova di calibrazione serve a misurare la risposta della cella su 10 punti in salita e 10 in discesa e i valori rilevati sono espressi in mV/V.

La risposta di una cella di carico deve sempre essere direttamente proporzionale, ossia lineare, al carico applicato (da 0 alla sua portata massima).

La macchina elettromeccanica (che in altri casi può essere idraulica o a pesi diretti) applica sulla cella una forza corrispondente alla sua portata massima e la confronta con una cella campione certificata, chiamata "cella di carico primaria".

La portata (capacità o fondo scala) è il massimo valore di peso che la cella può sostenere.

Ad esempio: a una cella di carico con portata massima 2500 kg, si applica in fase di calibrazione un carico di 2500 kg.

Al termine del test la macchina restituisce un report che indica all'operatore i valori di resistenza per eseguire il bilanciamento dello zero e la calibrazione della sensibilità della cella di carico.

Bilanciamento di zero

Il bilanciamento di zero (o "zero cella") è il valore che la cella di carico restituisce quando su di essa non viene esercitata alcuna forza, ossia è scarica.

Per bilanciare lo zero della cella, l'operatore posiziona sul circuito stampato PCB le resistenze in parallelo che permetteranno di equilibrare il ponte di Wheatstone.

Calibrazione della sensibilità

La sensibilità, espressa in mV/V, è il valore che la cella di carico restituisce quando viene applicato il carico massimo, diviso per la tensione di alimentazione.

Anche la sensibilità viene calibrata usando le resistenze. A seconda del valore che risulta dalla prova di calibrazione, l'operatore aggiunge le resistenze necessarie a correggere la cella di carico fino al raggiungimento del valore corretto di uscita (2mV/V±0.0200)

14. Prova in temperatura

La cella di carico viene messa in camera climatica, dove avviene la prova in temperatura per la compensazione della deriva termica dello zero.

Ogni ciclo di prova termica dura circa 6/8 ore e si fa misurando lo zero della cella di carico all'interno della camera climatica ad una temperatura di +20°C, -10°C, +50°C e infine di nuovo a +20°C.

Grazie a un algoritmo, il software della camera climatica calcola il valore delle resistenze che l'operatore dovrà inserire nel circuito PCB perché la cella misuri lo stesso valore di zero sia a una temperatura di -10°C, sia a +50°C.

Nel caso delle celle di carico CBL, per attivare le resistenze necessarie, la compensazione termica dello zero si esegue realizzando delle interruzioni direttamente sulle piste del PCB.

Dopo avere attivato le resistenze, la cella viene di nuovo testata con la macchina elettromeccanica per il collaudo definitivo ed è finalmente pronta per la resinatura.

15. Resinatura

1- Resinatura del cavo

Nella prima fase di resinatura, si posiziona la cella su un fianco e si versa la resina epossidica sopra all'ingresso del cavo già saldato alla scheda PCB in fase di cablaggio.

La resina dovrà asciugare poi almeno 8 ore per diventare dura e indistruttibile e assicurare la tenuta stagna del pressacavo, così non si infiltreranno né acqua né umidità.

2 - Resinatura della cava della cella

Nella seconda fase di resinatura, la cella di carico viene posizionata in piano e la resina fatta colare all'interno della cava fino a sommergere bene estensimetri, fili e piastrina PCB.

Anche se la resina usata all'interno della cava è più morbida ed elastica di quella usata per il pressacavo così da permettere la deformazione meccanica necessaria, i componenti rimarranno completamente fermi e saranno protetti da possibili infiltrazioni e da danni causati da eventuali vibrazioni.

Per garantirne l'efficacia, entrambe le resine vengono sottoposte a dei test. Quella usata per il pressacavo subisce un test di trazione con un peso di 30 kg per 10 minuti, mentre quella della cava viene testata lasciando la cella di carico immersa nell'acqua per 24 mesi.

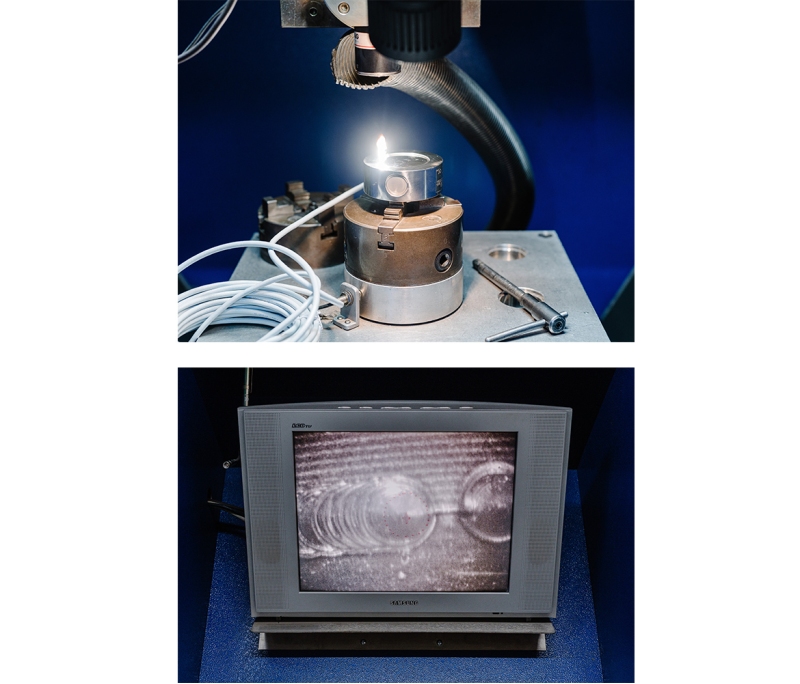

16. Saldatura

Quando la resina si è seccata, l'operatore posiziona il coperchio che proteggerà la cava e lo incastra nell'incavo della cella di carico.

Il coperchio è studiato apposta per ogni tipo di cella di carico ed è fatto su misura con materiale elastico per non influenzare in alcun modo le prestazioni della cella in termini di errore combinato, ripetibilità e linearità.

L'operatore posiziona la cella di carico sulla macchina saldatrice a 4 assi ed esegue la saldatura al laser del coperchio.

La macchina esegue un primo step di puntatura (saldatura a spot), poi compie il primo giro di saldatura in senso orario e ne ripete un secondo in senso antiorario per completarla e garantirne sia la perfezione, sia la tenuta stagna IP68/IP69K.

Saldatura al laser significa maggiore qualità, meno invasività e nessun apporto di materiale. Il laser infatti non riscalda il materiale come invece fa la saldatura TIG (Tungsten Inert Gas), che è più spessa e superficiale.

Il cordone di saldatura della TIG è spesso circa 5 mm e interessa il metallo sulla superficie, mentre quello del laser è sottilissimo (0.10 mm) e penetra molto più in profondità.

Durante l'operazione vengono tenuti costantemente monitorati il corretto funzionamento della cella di carico e il suo zero.

Contemporaneamente, sul monitor della macchina viene proiettata l'immagine della cella ingrandita 10 volte, così da permettere all'operatore di controllare al meglio l'avanzamento e l'adeguatezza della saldatura.

17. Collaudo della cella e stampa del certificato

Il collaudo è l'ultimo test prima dell'imballo e della spedizione della cella di carico.

Vengono collaudate in particolare le caratteristiche elettriche di base della cella, in modo da individuarne i guasti e i difetti più grossolani.

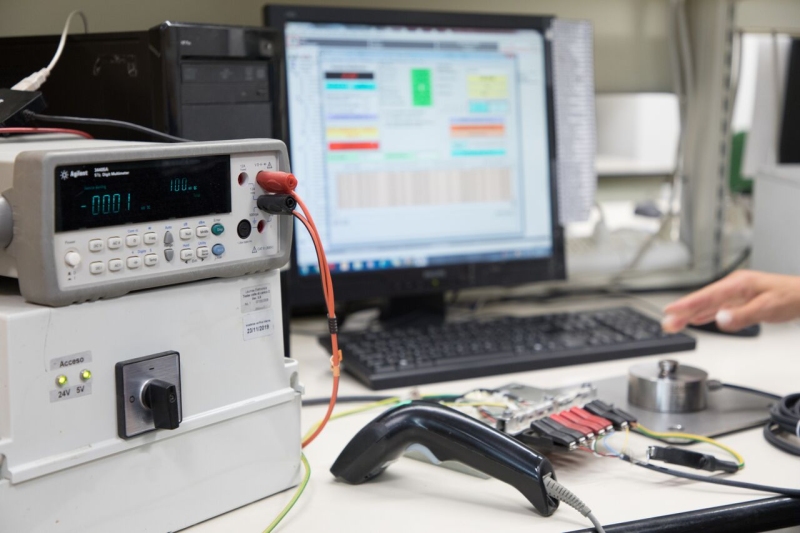

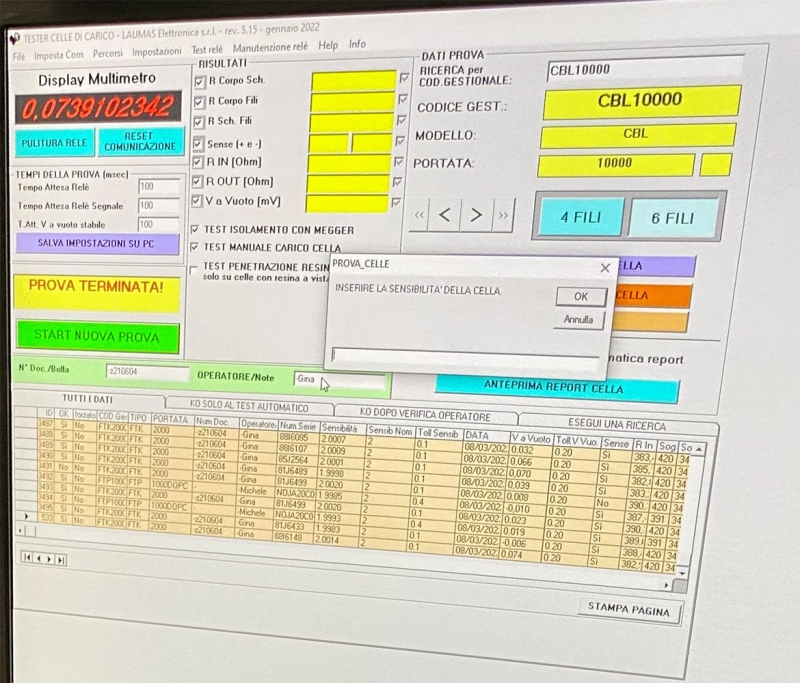

La macchina utilizzata è composta da un multimetro digitale e da una matrice di relé che varia i collegamenti in base al parametro da testare.

L'operatore scansiona il codice a barre della cella di carico per registrarla sul software e la collega alla macchina attraverso dei connettori a coccodrillo, uno per ogni filo.

Infine avvia il software che raccoglie:

- un database con il riepilogo di tutti i requisiti che quella specifica cella di carico deve rispettare;

- i dati identificativi della cella (modello, portata, numero di serie e classe OIML) che saranno stampati sul certificato.

Parte la prova.

La macchina verifica:

- gli isolamenti elettrici tra le varie parti della cella di carico (corpo-schermo, corpo-fili, schermo-fili);

- il corretto cortocircuito dei fili di reference e le relative alimentazioni;

- le resistenze di ingresso tra le due alimentazioni e quelle di uscita tra i due segnali + e - ;

- la tensione a vuoto, ossia il valore generato dalla cella quando non è caricata.

Se dal software risulta che tutti i valori entrano nei parametri, la prova è terminata con successo.

Il multimetro digitale misura tutti i valori in Ohm, che è la misura della resistenza.

Solo per la tensione a vuoto restituisce un valore in mV.

Al termine di ogni prova viene eseguita anche un'ulteriore verifica manuale. L'operatore esercita sulla cella di carico una pressione con le mani e verifica che il valore del multimetro vari per effetto della forza applicata.

Il certificato di collaudo è ora pronto per essere stampato e allegato alla cella di carico. Riporterà i suoi dati e i valori delle caratteristiche tecniche verificate.

Durante la verifica manuale, l'operatore preme sulla cella solo se questa è a compressione. Nel caso di celle di carico a trazione, l'operatore invece "tira" il sensore.

La forza deve infatti essere sempre esercitata nella direzione in cui la cella andrà a pesare.

18. Imballo e spedizione

La cella di carico è finalmente pronta per essere imballata e spedita.

L'operatore inoltra l'ordine al magazzino, facendo particolare attenzione che il numero di serie comunicato sia lo stesso presente sulla cella appena testata.

Il magazziniere preleva la cella di carico dalla sua scatola e la sistema in un imballo particolare che ha un sistema di protezione con bloccaggio.

È composto da cartone e da un film sottile ad alta resistenza che può essere smaltito nella carta, quindi è totalmente riciclabile.

Come funziona il sistema di bloccaggio?

Piegate le due estremità del cartone il film si tende e avvolge completamente la cella, assicurandone la perfetta stabilità senza bisogno di aggiungere altri materiali di riempimento.

La cella di carico non si muoverà e sarà protetta da possibili urti durante il trasporto.

L'imballo può anche essere riutilizzato da chi lo riceve, riducendo così al minimo la produzione di rifiuti ad entrambe le estremità del ciclo produttivo.

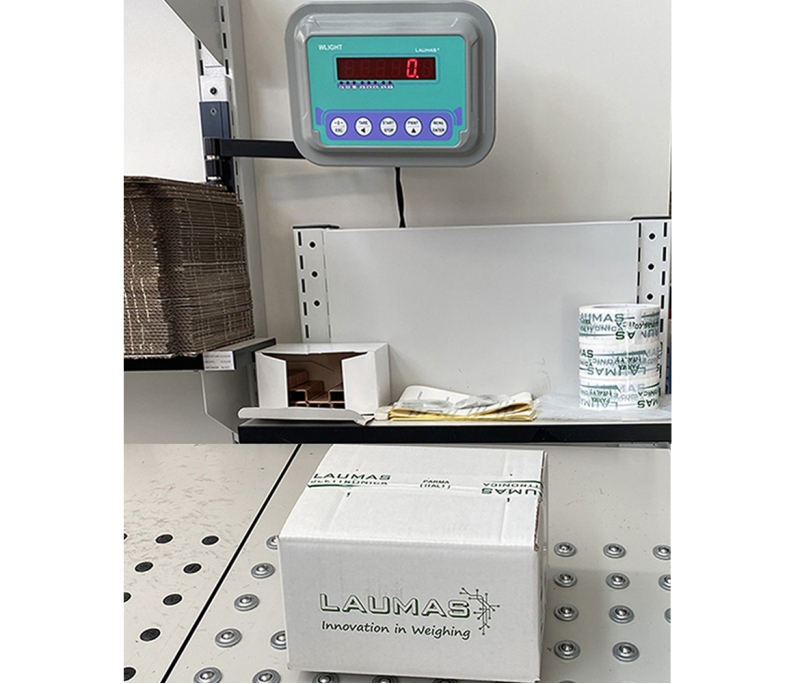

Il magazziniere prepara il collo riponendo la cella nella sua scatola insieme al certificato di collaudo.

Il piano su cui prepara il collo è in realtà una piattaforma di pesatura con tante piccole sfere che aiutano l'imballo a scivolare sul carrello.

Grazie alla piattaforma, il collo viene pesato già durante la preparazione e l'indicatore di peso WLIGHT ne visualizza e registra il peso.

Ora può sigillarlo e apporre il documento di trasporto che ne identifica il contenuto e la destinazione, infine spedirlo.

PRODOTTI CORRELATI

CBL

Celle di carico a compressione