Comment est fabriqué un capteur de pesage ?

Les phases de construction : usinage de la pièce d’acier, assemblage du mécanisme, emballage et expédition.

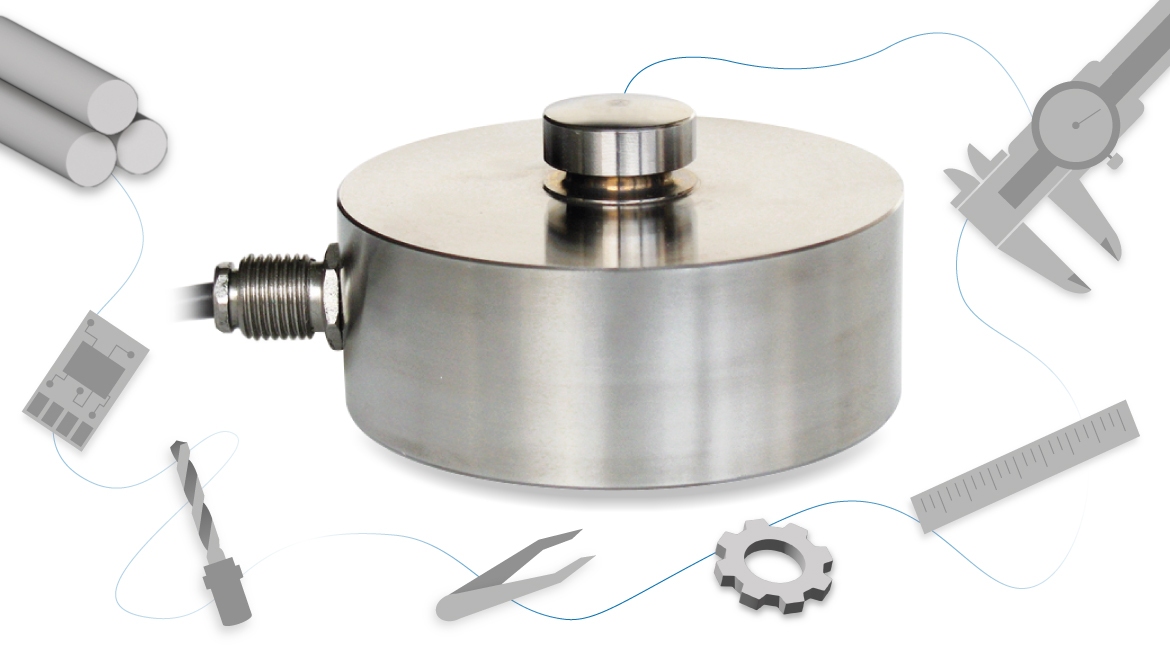

Comment naît le capteur de pesage à compression CBL 250-12500 ?

De l’usinage de la pièce d’acier à l’emballage et à l’expédition, en passant par le collage des jauges de contrainte, le câblage, l’étalonnage et l’essai...les différentes étapes du processus de construction qui transforme un simple cylindre d’acier en l’élément le plus important du système de pesage sont les suivantes.

Sommaire

1. Découpe, tournage et fraisage

2. Premiers contrôles mécaniques et lavage

3. Traitement thermique

4. Polissage et sablage

5. Contrôle des dimensions et de la planéité

6. Essai de dureté

7. Traçage et marquage laser

8. Nettoyage par ultrasons

9. Qu’est-ce qu’une jauge de contrainte et comment fonctionne-t-elle ?

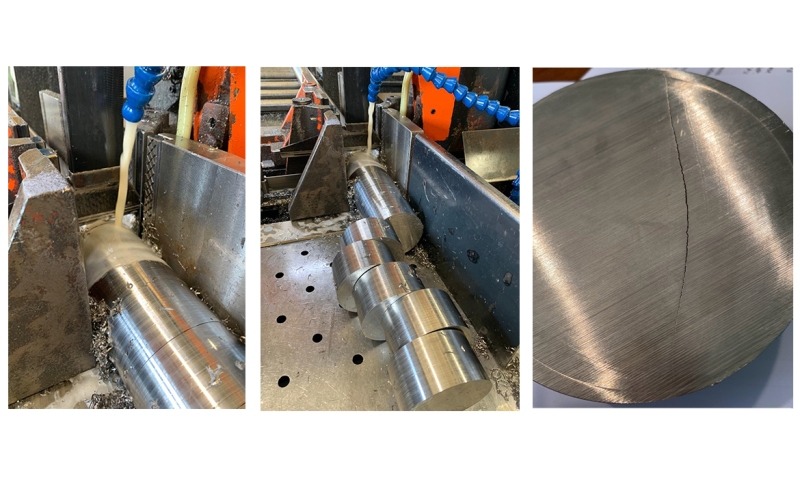

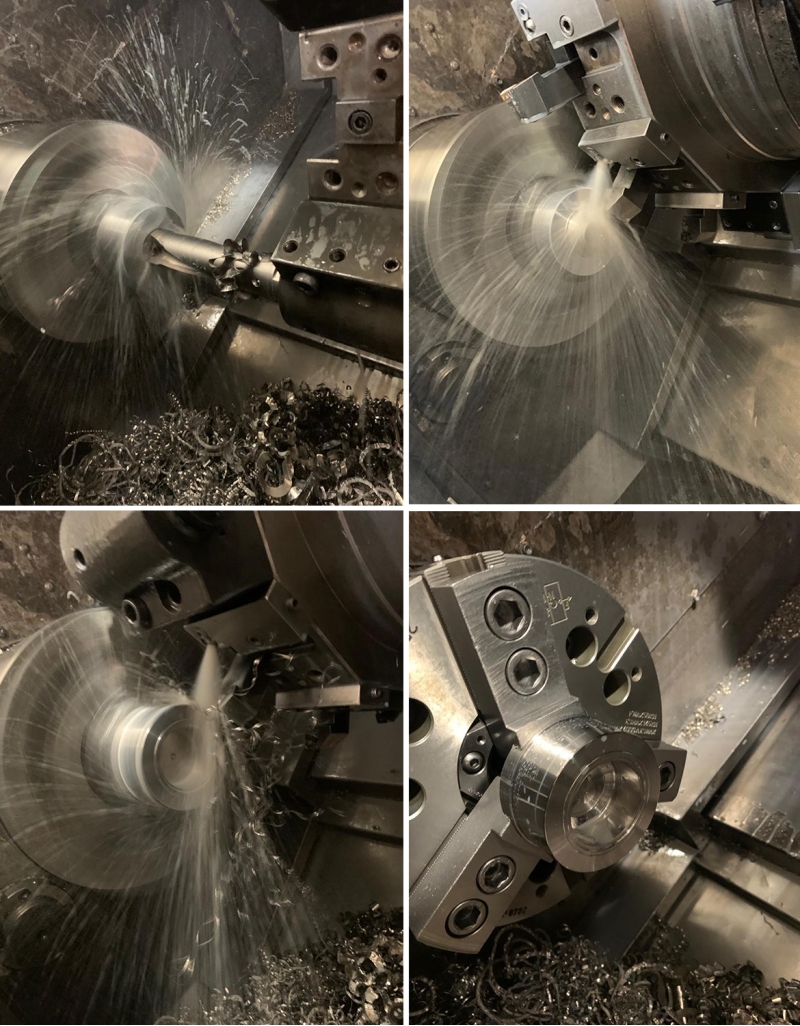

1. Découpe, tournage et fraisage

La construction du capteur de pesage commence à l’atelier d’usinage, où les barres d’acier INOX 17-4 PH arrivent pour être transformées.

En raison de son élasticité et de sa dureté, l’acier INOX 17-4 PH est un matériau particulièrement adapté aux capteurs de pesage.

Associé aux bonnes jauges de contrainte, l’erreur qu’il présente sur le cycle d’hystérésis est en effet très faible. Cette caractéristique lui permet de conserver un comportement élastique même sous des forces très élevées : il se déforme sous l’application d’une charge et revient à son état initial lorsque cette même charge n’agit plus.

Toutes les barres sont certifiées à l’aide d’une machine à ultrasons afin d’exclure toute imperfection de l’acier. Le diamètre et le numéro de coulée sont ensuite indiqués sur chacune d’elles de manière à ce que le lot soit facilement traçable.

La barre est découpée en cylindres qui sont ensuite contrôlés un par un pour s’assurer qu’ils ne présentent pas de « fissures ».

Les fissures sont des fentes, souvent invisibles à l’œil nu, qui pourraient créer des problèmes futurs lors de l’usinage du capteur de pesage ou de son fonctionnement.

Une fois que le cylindre a passé ces contrôles, il est usiné en trois étapes : deux sur le tour et une sur la fraiseuse.

- Au cours de la première phase de tournage, l’opérateur crée la cuvette du capteur où seront positionnées les jauges de contrainte.

- L’usinage du petit cylindre supérieur de charge, typique des capteurs de pesage CBL, est effectué lors de la deuxième phase de tournage, sur le côté opposé.

- La troisième phase, sur la fraiseuse, prévoit l’usinage du logement du presse-étoupe et l’alésage du trou de passage du câble.

La mécanique du capteur de pesage est prête à passer à la phase d’usinage suivante.

Au cours des 3 phases d’usinage, le cylindre perd la majeure partie de son matériau d’origine, qui se transforme en déchets, et son poids passe de 2 kg à 650 g.

2. Premiers contrôles mécaniques et lavage

Une fois à l’atelier, le corps brut du capteur de pesage passe le premier contrôle mécanique.

L’opérateur vérifie, à l’aide d’une jauge certifiée périodiquement, que les dimensions sont conformes aux tolérances indiquées dans le dessin de conception.

Pour éliminer toute trace d’impureté, la pièce est ensuite lavée une première fois avec une émulsion dégraissante à une température de 50°C pendant 40 minutes.

Il ne s’agit que du premier des lavages que devra subir le capteur de pesage étant donné qu’il faudra le nettoyer au moins quatre fois.

Enfin, toutes les pièces nettoyées sont essuyées manuellement, une par une.

3. Traitements thermiques

Le traitement thermique du vieillissement permet d’éliminer et de relâcher les tensions du matériau et d’amener le capteur à la dureté souhaitée, en améliorant son élasticité.

Avec le vieillissement, le processus de production des capteurs de pesage bat son plein.

Les capteurs de pesage sont placés par lots dans le four, tandis que le panneau de contrôle supervise l’opération et fournit un graphique ainsi qu’un certificat du traitement thermique effectué.

Les fours industriels utilisés pour ce traitement peuvent être de deux types : à air et à moufle.

Le four à air agit par ventilation, tandis que le four à moufle utilise des éléments chauffants en spirale pour produire de la chaleur.

Pour les capteurs de pesage spéciaux (comme ceux certifiés OIML R 60), le traitement thermique comporte une étape supplémentaire avant le vieillissement : la resolubilisation.

La resolubilisation implique le traitement du capteur à 1050°C dans un four industriel à vide poussé et son refroidissement à -80°C dans un four cryogénique.

Le four à vide poussé empêche la déformation du capteur de pesage, tandis que le choc thermique dans le four cryogénique étire totalement l’acier INOX 17-4 PH pour obtenir un capteur encore plus précis et linéaire.

Cette phase de pré-vieillissement, qui est effectuée sur la pièce brute avant les usinages mécaniques, élimine toutes les tensions à l’intérieur du capteur de pesage.

4. Polissage et sablage

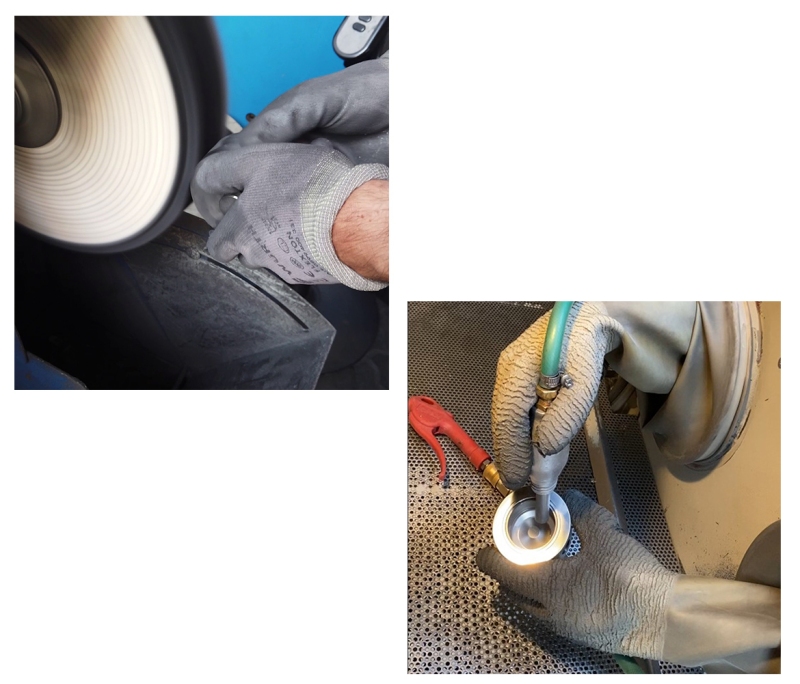

Après le traitement thermique, le capteur de pesage est soumis à un processus de polissage et de sablage.

Polissage

Ce procédé prévoit le brossage de la surface avec une pâte abrasive pour la rendre brillante, réduire la rugosité du capteur et empêcher le dépôt de matériaux de manière à en faciliter également le nettoyage.

Sablage

À l’aide d’une sableuse, l’opérateur pulvérise des microsphères de verre sur la surface du capteur, le rendant ainsi poreux.

Les capteurs CBL 250-12500 sont polis à l’extérieur et sablés uniquement à l’intérieur, afin que les jauges de contrainte adhèrent mieux à leur corps grâce à la porosité de la surface conférée par le processus de sablage.

À la fin, le capteur de pesage est à nouveau lavé à 50°C et complètement débarrassé des résidus sableux des microsphères et des résidus graisseux de la pâte abrasive.

Le lavage est suivi de l’empilage des capteurs de pesage avec insertion d’un disque de silicone entre chacun d’eux de manière à éviter toute détérioration ou rayure au cours des étapes suivantes du cycle de production.

5. Contrôle des dimensions et de la planéité

Le capteur de pesage est transporté au laboratoire où il est soumis à deux contrôles : le contrôle des dimensions et le contrôle de la planéité.

Contrôle des dimensions

Le contrôle des dimensions est effectué à l’aide de jauges, qui sont à leur tour étalonnées au moyen de cales Johansson.

Qu’est-ce qu’une cale étalon Johansson ?

Également appelées « cales étalons parallèles », ces parallélépipèdes en acier magnétique d’épaisseur variable (de 0,01 à 10 mm) sont usinés de manière à obtenir deux faces parfaitement parallèles.

En fixant entre elles, par frottement, plusieurs cales d’une valeur nominale différente, il est possible de vérifier les jauges utilisées pour mesurer les épaisseurs des membranes des capteurs de pesage.

Les cales étalon Johansson ont une date d’expiration. Elles doivent donc être recertifiées périodiquement ou remplacées par de nouvelles cales.

Contrôle de la planéité

Pour vérifier la planéité du capteur de pesage, on y exerce une force avec les doigts après l’avoir posé sur une surface parfaitement plane.

Si le capteur bouge, la couronne d’appui n’est pas parfaitement plate et il faut donc le rejeter. Le capteur doit absolument rester immobile, autrement il ne fonctionnera pas correctement.

Faut-il dire Johansson ou Johnson ?

Le terme le plus correct est « cales Johansson », du nom de Carl Edvard Johansson qui a créé son premier jeu de cales étalon en 1897.

Toutefois, au fil du temps l’expression « cales Johnson » est elle aussi devenue courante.

6. Essai de dureté

Après le polissage et les contrôles mécaniques, on vérifie la dureté du capteur de pesage.

Ce contrôle est ponctuel et effectué sur environ 10 % des pièces, ce qui suffit à garantir que l’ensemble du lot répond aux paramètres requis.

Pour l’essai, l’opérateur utilise un duromètre, c’est-à-dire une machine munie d’un pénétrateur qui mesure le degré de dureté du métal après le traitement thermique de vieillissement et confirme que le paramètre calculé est correct

Différentes méthodes et échelles peuvent être utilisées pour ce contrôle. La plus appropriée est choisie en fonction de la forme et du matériau du pénétrateur ainsi que des forces de précharge et de charge appliquées.

Dans ce cas, l’échelle choisie est le HRC (Hardness Rockwell Cone), précisément utilisée pour les pièces en acier trempé.

Le capteur de pesage est prêt pour le traçage des axes et le marquage.

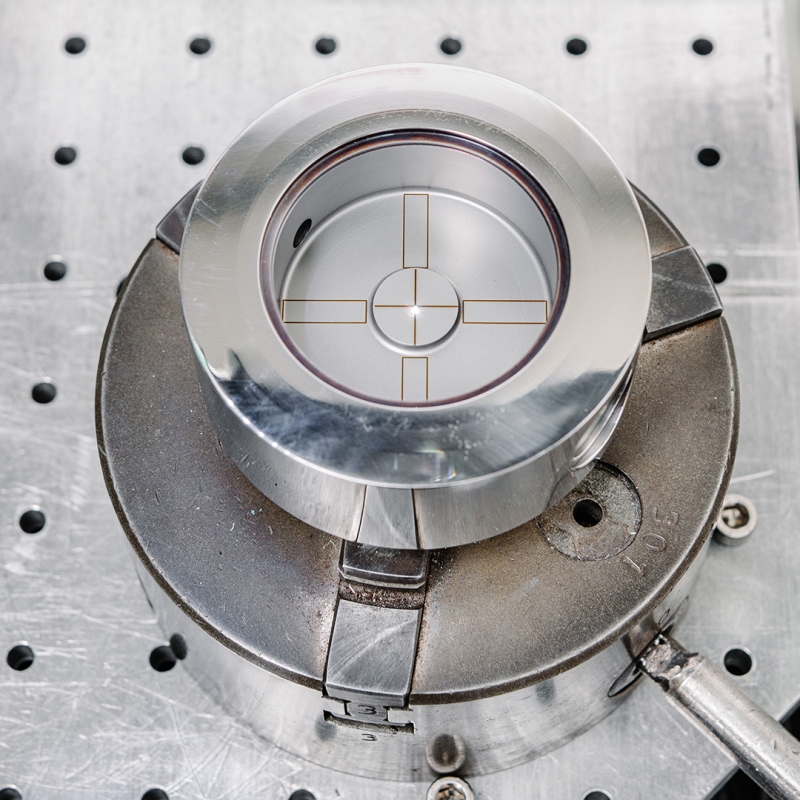

7. Traçage et marquage laser

Le traçage et le marquage sont effectués à l’aide d’un marqueur laser capable de graver n’importe quel matériau, pour un résultat extrêmement propre et précis.

Traçage

La phase de traçage est fondamentale.

C’est durant cette phase que, suivant les indications du dessin fourni par le concepteur mécanique, on grave les axes à l’intérieur de la cuvette du capteur de pesage. Ces mêmes axes indiqueront à l’opérateur, pendant la phase de collage, l’endroit exact où positionner les jauges de contrainte.

Marquage

Le marqueur se déplace d’un capteur à l’autre et y grave l’étiquette spécifique avec les données de la plaque signalétique qui en garantissent ainsi une traçabilité totale.

8. Nettoyage par ultrasons

Au terme de tous les contrôles mécaniques, le capteur de pesage est à nouveau lavé.

Ce lavage est cette fois-ci effectué à l’aide d’une machine de nettoyage industrielle par ultrasons pour garantir un dégraissage complet.

L’opérateur place environ 10 kg de capteurs dans un panier qu’il plonge dans de l’eau à une température de 70°C. Les capteurs de pesage sont alors soumis à une série d’ultrasons à 70 Hz pendant 2-5 minutes, puis rincés.

Après le lavage, la différence entre le polissage et le sablage est claire et évidente.

La surface du capteur de pesage poli est lisse et permet à l’eau de s’écouler immédiatement ; celle du capteur sablé est poreuse et retient l’eau, qui met plus de temps à s’évaporer.

Et s’il ne faut laver qu’un seul capteur de pesage ?

Dans ce cas, l’on utilise un système entièrement BIO permettant de recycler l’eau utilisée.

Comment ? Une fois par mois, l’on introduit une pastille contenant des micro-organismes capables de « digérer » les graisses libérées par le capteur et de maintenir l’eau propre.

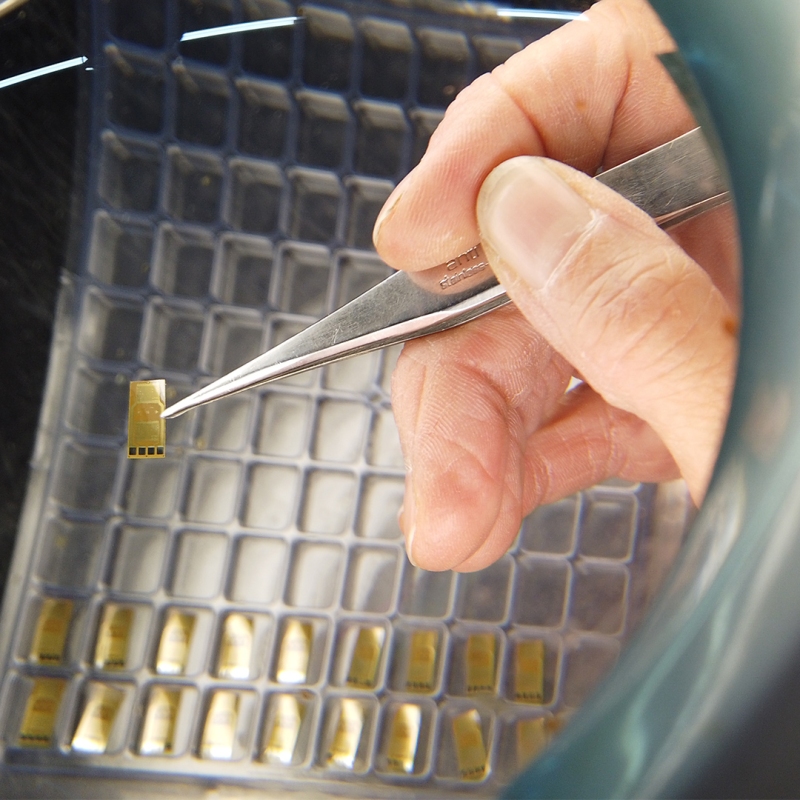

9. Qu’est-ce qu’une jauge de contrainte et comment fonctionne-t-elle ?

La jauge de contrainte est une petite grille faite de fils de constantan (un alliage binaire de cuivre et de nickel) qui constitue l’élément de mesure sensible du capteur de pesage.

Collée à l’intérieur de la cuvette du capteur, elle suit la déformation de sa surface.

En se déformant, elle provoque une variation de la résistance, et donc du signal électrique, proportionnelle à la force appliquée sur le capteur.

Ces variations sont mesurées à l’aide d’un circuit à pont de Wheatstone.

Le pont relie plusieurs jauges de contrainte entre elles par des fils électriques et un PCB (circuit imprimé), ce qui permet de mesurer l’ampleur de la déformation sous la forme d’une variation du signal électrique exprimée en mV/V (milliVolts sur Volts).

10. Nettoyage avec conditionneur et neutralisateur

Le capteur de pesage doit à présent passer par le département le plus délicat. C’est au cours de cette phase que les jauges de contrainte sont sélectionnées, positionnées et collées avec un soin artisanal par des techniciens expérimentés et spécialisés.

Dans ce département, tout est sous le plus grand contrôle : la température est toujours comprise entre 20°C et 24°C, le taux d’humidité reste constant et il y a absence totale de poussière.

Chaque aspect est minutieusement contrôlé, rien ne doit perturber la jauge de contrainte et son isolation.

Avant le collage, le capteur de pesage doit toutefois être à nouveau nettoyé.

Le technicien effectue le nettoyage à la main avec deux produits : un conditionneur et un neutralisateur.

Conditionneur

Le conditionneur est un composé d’acide phosphorique qui corrode légèrement la surface du capteur et en permet le dégraissage complet.

Le technicien verse une goutte de conditionneur à l’intérieur de la cuvette pour la nettoyer en profondeur, puis en essuie les résidus avec des gazes.

Neutralisateur

Le neutralisateur permet de bloquer la réaction chimique initiée par le conditionneur et de créer les conditions de nettoyage optimales pour le collage des jauges de contrainte.

Il est appliqué après le conditionneur et permet de vérifier que le capteur de pesage est parfaitement propre : si le conditionneur a été efficace, la goutte de neutralisateur se répand en effet immédiatement sur la surface de la cuvette.

Le technicien peut alors procéder au collage.

11. Collage des jauges de contrainte

Il s’agit de la phase la plus importante dans la production du capteur de pesage.

C’est la précision du collage, effectué à la main par des opérateurs très expérimentés, qui garantit les performances optimales du capteur en termes de répétabilité, linéarité et erreur combinée.

L’opérateur commence par sortir les jauges de contrainte de leur emballage, les place en rang sur du verre et les recouvre d’un ruban adhésif en Mylar résistant aux hautes températures.

Il les badigeonne ensuite de colle, d’un côté, qu’il applique également à l’intérieur de la cuvette sur les points déjà tracés avec le marqueur laser.

Il attend de 4 à 5 minutes l’évaporation totale des solvants de la colle de manière à ce que la jauge de contrainte adhère parfaitement au corps du capteur de pesage

Enfin, il pose avec précision les jauges de contrainte sur le capteur et suit comme repère aussi bien les petites flèches de part et d’autre de leur grille que les traces du dessin extensométrique.

Après les avoir collées, il les protège avec une couche de ruban en Mylar sur laquelle il place, dans l’ordre :

- un disque en Téflon

- un disque en caoutchouc

- un bouchon à pression en bakélite

Il regroupe les capteurs dans un récipient spécial sous pression et serre, à l’aide d’une clé dynamométrique, la vis de la tête au bon couple de serrage.

Cette opération lui permet de connaître et de contrôler la force de serrage appliquée, en évitant d’endommager les jauges de contrainte et de modifier le 0 du capteur de pesage.

Le bloc de capteurs est introduit dans un four à 175°C.

De cette manière, la colle s’évapore et la pression exercée par le récipient permet au capteur et à la jauge de contrainte de former un seul corps indissoluble.

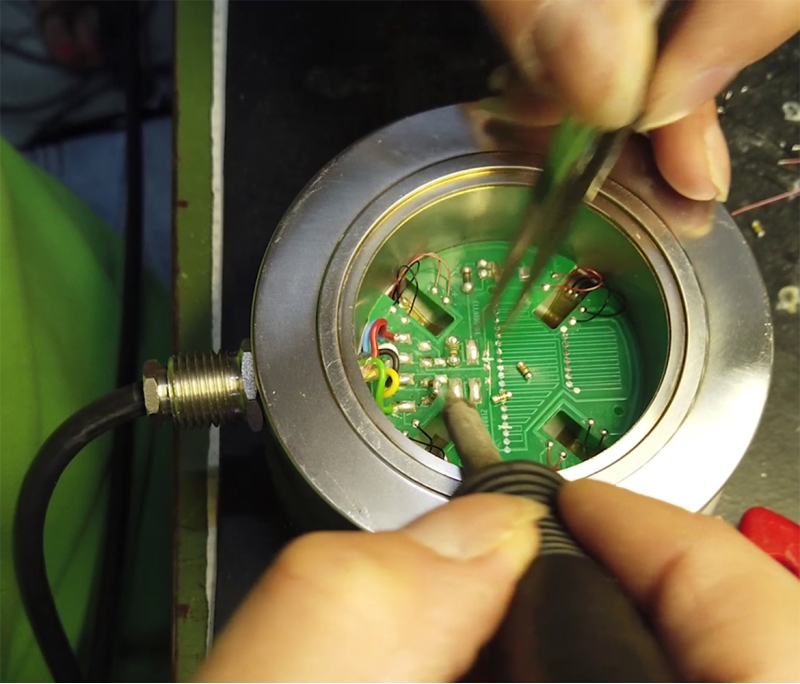

12. Câblage

Après avoir collé les jauges de contrainte, on procède au câblage du capteur de pesage.

L’opérateur retire tout d’abord les protections et le ruban en Mylar des jauges de contrainte et vérifie que ces dernières ont parfaitement adhéré au corps du capteur.

Il exécute ensuite des points d’étain aux emplacements des jauges de contrainte pour connecter les fils électriques et procéder au câblage.

Pour chaque point d’étain, il connecte un fil et nettoie la jauge de contrainte afin d’éliminer tout résidu d’étamage.

Cette opération est effectuée pour les 4 jauges de contrainte.

La partie supérieure de la jauge de contrainte est normalement encapsulée, de sorte qu’elle ne risque pas d’être endommagée par d’éventuelles gouttes d’étain.

Il existe également des jauges de contrainte qui ne sont pas encapsulées et qui requièrent donc plus de précautions.

L’opérateur peut à présent connecter les fils au circuit imprimé PCB conçu spécialement pour le capteur de pesage CBL et créer le pont de Wheatstone.

Au terme des connexions, il introduit un câble électrique à 6 conducteurs dans le capteur et place un petit morceau de gaine thermorétractable entre le corps mécanique et le blindage du câble pour éviter qu’il n’entre en contact avec le capteur lui-même.

Le câble à 6 fils fonctionne par paires :

- le blanc et le vert forment la branche du signal ;

- le rouge et le noir forment la branche de l’alimentation ;

- le bleu et le jaune constituent la branche de détection (ou de référence), qui indique à l’instrument la valeur réelle de l’alimentation arrivant au capteur.

Le blindage, ou tresse, est la protection qui entoure les fils du câble électrique et il ne faut pas oublier de le connecter à l’instrument électronique.

Il sert à protéger les conducteurs d’éventuelles interférences électromagnétiques provenant de l’environnement extérieur et ne doit jamais entrer en contact avec le capteur de pesage.

En dernier, il positionne les éléments chauffants en parallèle pour compenser les variations minimes du module d’élasticité dues aux changements de température.

Au terme du câblage, il effectue les derniers contrôles.

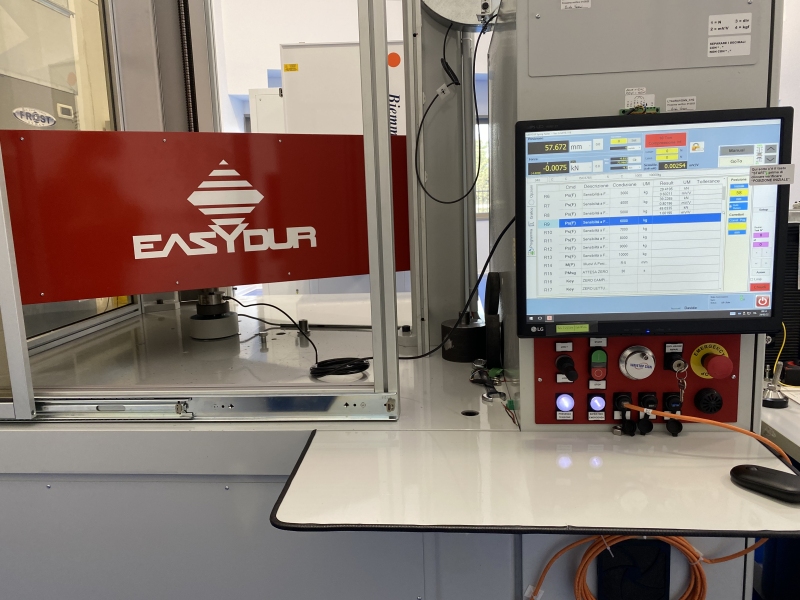

13. Ajustage

L’essai d’ajustage permet de mesurer la réponse du capteur sur 10 points vers le haut et 10 points vers le bas et les valeurs mesurées sont exprimées en mV/V.

La réponse d’un capteur de pesage doit toujours être directement proportionnelle, c’est-à-dire linéaire, à la charge appliquée (de 0 à sa portée maximale).

La machine électromécanique (qui, dans d’autres cas, peut être hydraulique ou à poids directs) applique sur le capteur une force correspondant à sa portée maximale et la compare avec un capteur étalon certifié, appelé « capteur de pesage primaire ».

La portée (capacité ou pleine échelle) est la valeur de poids maximale que le capteur peut supporter.

Exemple : application, en phase d’ajustage, d’une charge de 2500 kg sur un capteur de pesage d’une portée maximale de 2500 kg.

Au terme de l’essai, la machine fournit un rapport indiquant à l’opérateur les valeurs de résistance pour effectuer l’équilibrage du zéro et l’ajustage de la sensibilité du capteur de pesage.

Équilibrage de zéro

L'équilibrage de zéro (ou « plage du zéro initial») est la valeur que le capteur de pesage mesure lorsqu’aucune force n’y est exercée, c’est-à-dire lorsqu’il ne présente aucune charge.

Pour ce faire, l’opérateur positionne les éléments chauffants en parallèle sur le circuit imprimé PCB afin d’équilibrer le pont de Wheatstone.

Ajustage de la sensibilité

La sensibilité, exprimée en mV/V, est la valeur que le capteur de pesage mesure à l’application de la charge maximale, divisée par la tension d’alimentation.

La sensibilité est elle aussi ajustée à l’aide des éléments chauffants. En fonction de la valeur résultant de l’essai d’ajustage, l’opérateur ajoute les éléments chauffants nécessaires pour corriger le capteur de pesage jusqu’à obtenir la valeur de sortie correcte (2 mV/V ± 0,0200).

14. Essai de température

Le capteur de pesage est introduit dans la chambre climatique où a lieu l’essai de température pour la compensation de la dérive thermique du zéro.

Chaque cycle d’essai de température dure environ 6/8 heures et consiste à mesurer le zéro du capteur de pesage à une température de +20°C, -10°C, +50°C et enfin +20°C à nouveau.

Grâce à un algorithme, le logiciel de la chambre climatique calcule la valeur des éléments chauffants que l’opérateur devra insérer dans le circuit PCB pour que le capteur mesure la même valeur de zéro à une température de -10°C et de +50°C.

Dans le cas des capteurs de pesage CBL, afin d’activer les éléments chauffants nécessaires, la compensation thermique du zéro est réalisée en effectuant des coupures directement sur les pistes du PCB.

Après activation des éléments chauffants, le capteur est à nouveau testé à l’aide de la machine électromécanique pour l’essai final. Il est enfin prêt pour le résinage.

15. Résinage

1- Résinage du câble

La première phase de résinage prévoit le positionnement du capteur sur un côté et le versement de la résine époxy sur l’entrée du câble déjà soudé à la carte du PCB durant la phase de câblage.

La résine doit ensuite sécher pendant au moins 8 heures pour devenir dure et indestructible et assurer l’étanchéité du presse-étoupe, de sorte à éviter toute infiltration d’eau et d’humidité.

2 - Résinage de la cuvette du capteur

Dans la deuxième phase de résinage, le capteur de pesage est positionné à plat et la résine versée dans la cuvette jusqu’à recouvrir complètement les jauges de contrainte, les fils et la plaque PCB.

Bien que la résine utilisée à l’intérieur de la cuvette soit plus souple et plus élastique que celle utilisée pour le presse-étoupe afin de permettre la déformation mécanique nécessaire, les composants resteront complètement immobiles et seront protégés contre toute infiltration et tout dommage causé par d’éventuelles vibrations.

Pour garantir leur efficacité, les deux résines sont testées. Celle utilisée pour le presse-étoupe subit un essai de traction avec un poids de 30 kg pendant 10 minutes, tandis que celle de la cuvette est testée en laissant un capteur de pesage plongé dans l’eau pendant 24 mois.

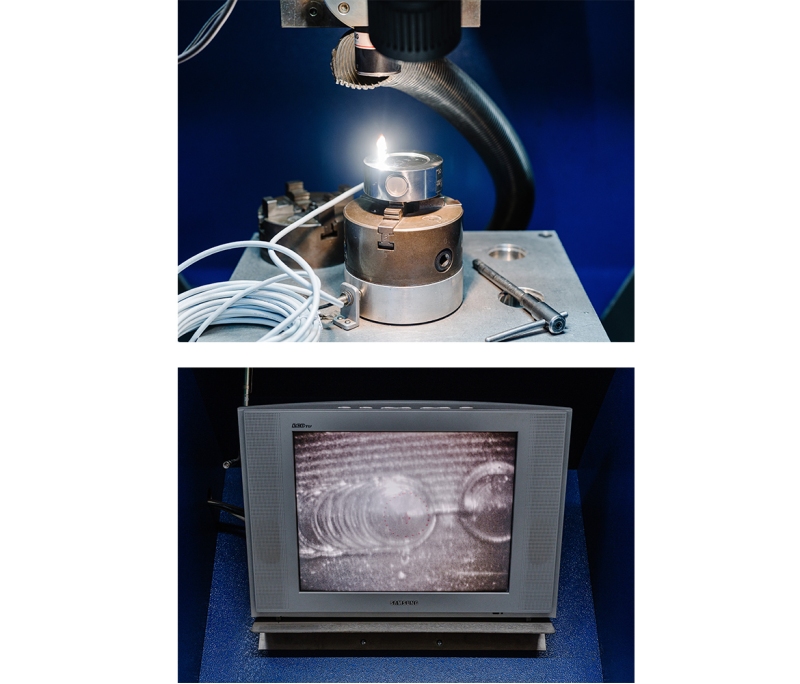

16. Soudure

Lorsque la résine a séché, l’opérateur positionne le couvercle de protection de la cuvette et le bloque dans la cavité du capteur de pesage.

Le couvercle a été spécialement conçu pour chaque type de capteur de pesage. Il est fabriqué sur mesure dans un matériau élastique afin de ne pas altérer les performances du capteur en termes d’erreur combinée, de répétabilité et de linéarité.

L’opérateur positionne le capteur de pesage sur la machine à souder à 4 axes et effectue la soudure laser du couvercle.

La machine exécute un premier pointage (soudage par points), puis un premier tour de soudure dans le sens horaire ainsi qu’un second tour dans l’autre sens pour achever le processus de soudure et en garantir à la fois la perfection et l’étanchéité IP68/IP69K.

La soudure laser est synonyme de qualité supérieure, d’invasivité moindre et d’absence d’apport de matériau.

En effet, le laser ne chauffe pas le métal comme le fait la soudure TIG (Tungsten Inert Gas), qui est plus épaisse et superficielle.

Le cordon de soudure de la machine TIG présente une épaisseur d’environ 5 mm et pénètre le métal en surface, tandis que celui du laser est très fin (0,10 mm) et pénètre beaucoup plus en profondeur.

Pendant l’opération, le bon fonctionnement du capteur de pesage et son zéro sont constamment contrôlés.

En même temps, l’image du capteur, grossie 10 fois, apparaît sur l’écran de la machine, ce qui permet à l’opérateur de mieux contrôler la progression et la conformité de la soudure.

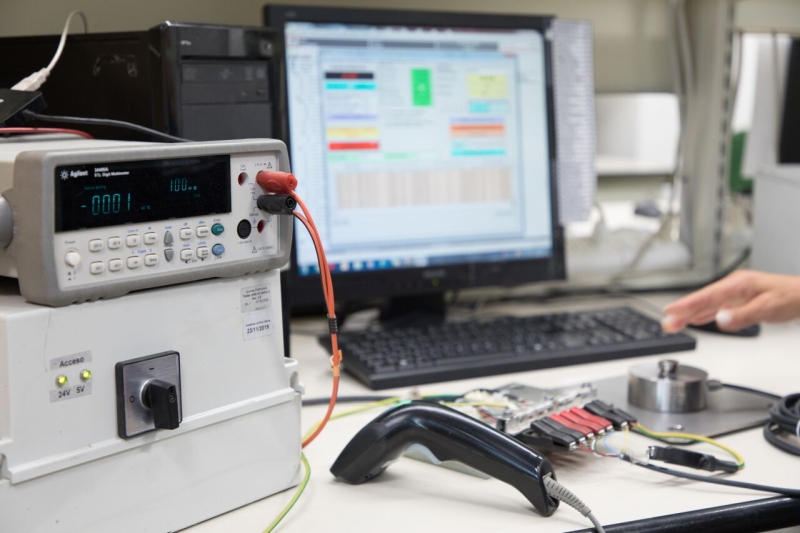

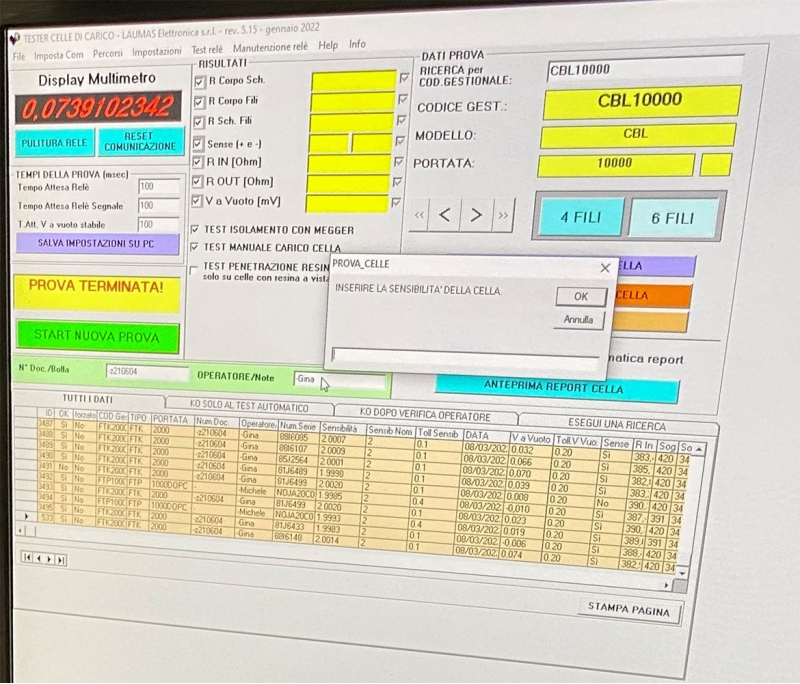

17. Essai du capteur et impression du certificat

Cet essai est le dernier test avant l’emballage et l’expédition du capteur de pesage.

Il teste notamment les caractéristiques électriques de base du capteur de manière à identifier les détériorations et les défauts les plus grossiers.

La machine utilisée se compose d’un multimètre numérique et d’une matrice de relais qui fait varier les connexions en fonction du paramètre à tester.

L’opérateur scanne le code à barres du capteur de pesage pour l’enregistrer dans le logiciel et le connecte à la machine à l’aide de pinces crocodiles, une pour chaque fil.

Il allume enfin le logiciel qui recueille :

- une base de données contenant un résumé de toutes les exigences que le capteur de pesage spécifique doit satisfaire ;

- les données d’identification du capteur (modèle, portée, numéro de série et classe OIML) qui seront imprimées sur le certificat.

Lancement de l’essai.

La machine contrôle :

- l’isolation électrique entre les différentes parties du capteur de pesage (corps-blindage, corps-fils, blindage-fils) ;

- le court-circuit correct des fils de référence et de leurs alimentations ;

- les résistances d’entrée entre les deux alimentations et celles de sortie entre les deux signaux + et - ;

- la tension à vide, c’est-à-dire la valeur générée par le capteur lorsqu’il n’est pas chargé.

Si le logiciel indique que toutes les valeurs sont comprises dans les paramètres, l’essai est considéré comme réussi.

Le multimètre numérique mesure toutes les valeurs en Ohms, ce qui correspond à la mesure de la résistance.

Ce n’est que pour la tension à vide qu’il mesure une valeur en mV.

Un contrôle manuel supplémentaire est également effectué à la fin de chaque essai. L’opérateur exerce une pression sur le capteur de pesage avec ses mains et vérifie que la valeur du multimètre change sous l’effet de la force appliquée.

Le certificat d’essai est alors prêt pour être imprimé et accompagner le capteur de pesage. Il indiquera ses données ainsi que les valeurs des caractéristiques techniques vérifiées.

Lors du contrôle manuel, l’opérateur n’appuie sur le capteur que s’il s’agit d’un capteur à compression. Sur les capteurs de pesage à traction par contre, l’opérateur « tire ».

La force doit en effet toujours être exercée dans la direction de pesage par le capteur.

18. Emballage et expédition

Le capteur de pesage est finalement prêt pour l’emballage et l’expédition.

L’opérateur transmet la commande au magasin, en veillant particulièrement à ce que le numéro de série communiqué soit le même que celui du capteur tout juste testé.

Le magasinier prélève le capteur de pesage de sa boîte pour l’introduire dans un emballage spécial doté d’un système de protection avec fixation.

Cet emballage est composé d’un carton et d’une fine pellicule très résistante que l’on peut jeter dans la poubelle à papier, ce qui le rend totalement recyclable.

Comment fonctionne le système de fixation ?

Lorsque les deux extrémités du carton sont pliées, le film s’étire et enveloppe complètement le capteur, assurant ainsi sa parfaite stabilité sans qu’il faille ajouter d’autres matériaux de remplissage.

Le capteur de pesage ne bougera pas et sera protégé des chocs éventuels pendant le transport.

L’emballage peut également être réutilisé par le destinataire, ce qui réduit la production de déchets aux deux extrémités du cycle de production.

Le magasinier prépare le colis en introduisant le capteur dans sa boîte avec le certificat d’essai.

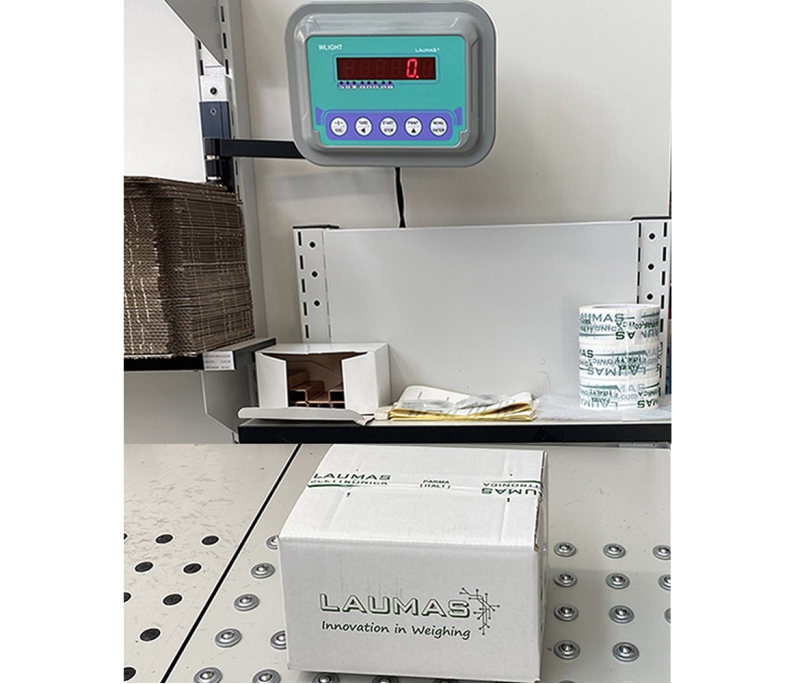

Il prépare en fait le colis sur une plateforme de pesage dotée de nombreuses petites billes permettant au colis de glisser sur le chariot.

Grâce à cette plate-forme, le colis est déjà pesé pendant la préparation et l’indicateur de poids WLIGHT en affiche et enregistre le poids.

Le magasinier peut alors le sceller et y apposer le document de transport identifiant son contenu et sa destination, puis l’expédier.

PRODUITS CONNEXES

CBL

Capteurs de pesage à compression