Come scegliere una cella di carico? Guida alle caratteristiche tecniche

Leggere e orientarsi nel foglio dati.

Per scegliere la cella di carico più adatta al proprio sistema di pesatura bisogna tenere in considerazione tanti fattori: dal tipo di applicazione a cui è destinata (le caratteristiche della struttura da pesare, il suo funzionamento, lo scopo e l'oggetto della pesatura) fino alle condizioni ambientali in cui il sistema si troverà a operare.

Una volta individuato il modello di cella più adeguato, è importante sapersi orientare nel suo foglio dati che ne descrive le caratteristiche e fornisce tutti i dati per completare la scelta.

Ma quali sono le caratteristiche principali di una cella di carico e che cosa ci dicono delle sue prestazioni?

→ Leggi anche Come scegliere una cella di carico? I fattori da valutare.

→ Leggi anche Le principali tipologie di celle di carico

Certificazioni

Una certificazione è un documento che attesta che un determinato prodotto soddisfa uno schema di norme o regole tecniche e costruttive standardizzato a livello internazionale e viene rilasciato da un ente ufficiale.

La scelta delle certificazioni che una cella di carico deve avere si compie in base al mercato, all'ambiente e al tipo di sistema in cui la cella dovrà operare.

Nell'offerta LAUMAS ce ne sono diverse da valutare, a seconda della tipologia di certificazione e delle normative del Paese in cui la cella di carico deve essere installata.

▷ Certificazioni per uso legale in rapporto con terzi.

OIML R 60 - certificazione metrologica fondamentale che attesta la qualità di misura della cella di carico. Suddivide le celle in classi di accuratezza e certifica le divisioni legali e il livello di accuratezza dei sensori. È richiesta in molti Paesi, tra cui Unione Europea e Regno Unito.

NTEP - conforme alle normative degli Stati Uniti.

PAC (Pattern Approval Certificate) - conforme alle normative della Federazione Russa.

CPA (Chinese Pattern Approval) - conforme alle normative della Repubblica Popolare Cinese.

▷ Certificazioni per l'uso in ambienti potenzialmente esplosivi.

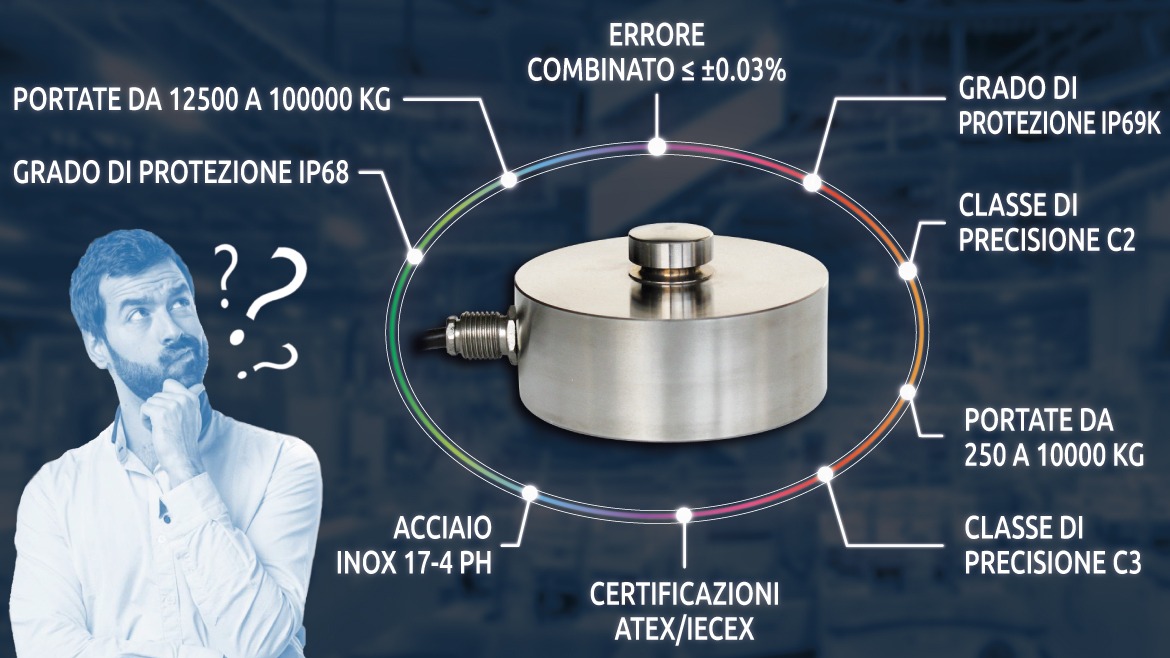

ATEX e IECEx - la certificazione ATEX è valida in Unione Europea, mentre la certificazione IECEx è riconosciuta in oltre 30 mercati internazionali.

EAC Ex - per l'utilizzo nei Paesi dell'Unione Doganale Eurasiatica.

FM HazLoc (Hazardous Locations) - conforme alle normative di Stati Uniti e Canada.

Ex NEPSI - conforme alle normative della Repubblica Popolare Cinese.

→ Esplora tutti i prodotti per atmosfere potenzialmente esplosive.

▷ Certificazioni per l'utilizzo in ambienti in cui l'igiene è un requisito necessario o importante.

3-A Sanitary Standards - norma americana che regola la progettazione, la produzione e l'utilizzo di apparecchiature igieniche per proteggere il prodotto finale dai rischi legati alla contaminazione e alla proliferazione batterica.

Vuoi conoscere la nuova linea igienica LAUMAS?

▷ Certificazioni e marcature necessarie per le esportazioni nei diversi Paesi.

CE - marchio di conformità europea che attesta che il prodotto rispetta tutte le disposizioni comunitarie durante tutte le fasi del ciclo di vita: dalla progettazione, alla fabbricazione, all'immissione sul mercato, alla messa in servizio, fino allo smaltimento.

UKCA (UK Conformity Assessed) - marchio di conformità valido per il Regno Unito e introdotto nel 2022 dopo la Brexit. Equivale alla marcatura CE e può essere utilizzato per immettere i prodotti nel mercato della Gran Bretagna (Inghilterra, Galles e Scozia).

EAC - certificazione valida per l'esportazione nei Paesi dell'Unione Doganale Eurasiatica.

A seconda della categoria di prodotto e della normativa applicata, CE e UKCA non sono obbligatoriamente accompagnate da un certificato. Per attestare che il prodotto è conforme, sono sufficienti la marcatura e la dichiarazione di conformità che possono essere eseguite e completate dal fabbricante o dal soggetto che immette il prodotto nella Comunità Europea.

Materiale

I materiali di cui comunemente può essere fatta una cella di carico sono:

- ACCIAIO INOX 17-4 PH

- ACCIAIO INOX AISI 420

- LEGA DI ALLUMINIO

- ACCIAIO SPECIALE NICHELATO (AISI 4140 o AISI 4340)

▷ ACCIAIO INOX 17-4 PH

Tra i diversi materiali utilizzati per le celle di carico è il più "pregiato", ossia il più costoso e il migliore a livello di resistenza alla corrosione.

Il suo nome ufficiale sarebbe AISI 630, ma viene comunemente chiamato 17-4 PH dalla sua definizione "tecnica". È infatti composto da 17 parti di nichel e 4 parti di cromo, mentre PH è l'abbreviazione di Precipitation Hardening, ossia il processo di precipitazione utilizzato per l'indurimento del materiale.

L'indurimento per precipitazione (o invecchiamento) è un trattamento termico che avviene in forno e attraversa 3 fasi: solubilizzazione, tempra e invecchiamento. Il processo fa sì che, attraverso il rilascio controllato dei costituenti, si formino aggregati di precipitato che producono un aumento della durezza.

→ Leggi anche Com'è fatta una cella di carico? per conoscerne tutte le fasi di costruzione.

▷ ACCIAIO INOX AISI 420

Nonostante la sua resistenza alla corrosione sia più bassa rispetto agli INOX 17-4 PH, ha una resistenza meccanica maggiore ed è più economico.

▷ LEGA DI ALLUMINIO

Tipicamente viene utilizzato quello di tipo AVIONAL, ossia quello con cui si fanno gli aerei o la componentistica per aviazione.

È molto utile nelle celle di carico off-center perché ha una buona resistenza agli agenti ambientali. È inoltre leggero e facilmente lavorabile, anche nelle finiture finali che sono necessarie per questo tipo di celle.

▷ ACCIAIO SPECIALE NICHELATO

AISI 4140 e AISI 4340 sono due materiali molto simili e di fatto intercambiabili.

Sono detti "acciai speciali" perché hanno caratteristiche particolari. Vengono infatti additivati con sostanze come ad esempio cromo, nichel, molibdeno e manganese che ne migliorano la qualità rispetto al solo ferro e sono sempre nichelati, altrimenti si ossidano immediatamente.

→ Leggi anche Come scegliere una cella di carico? I fattori da valutare, per determinare il materiale più adatto alla tua applicazione.

La nichelatura (come la zincatura) è un'operazione che genericamente viene denominata galvanizzazione o copertura galvanica, ossia il processo di copertura di un metallo con un altro metallo.

Il processo prende poi un nome specifico a seconda del materiale che viene utilizzato.

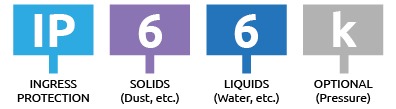

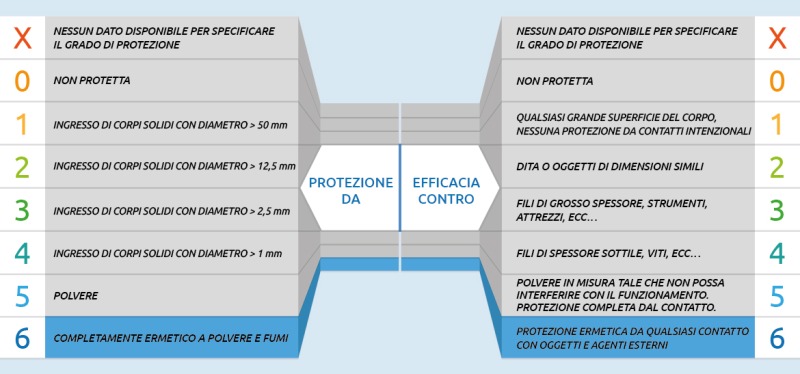

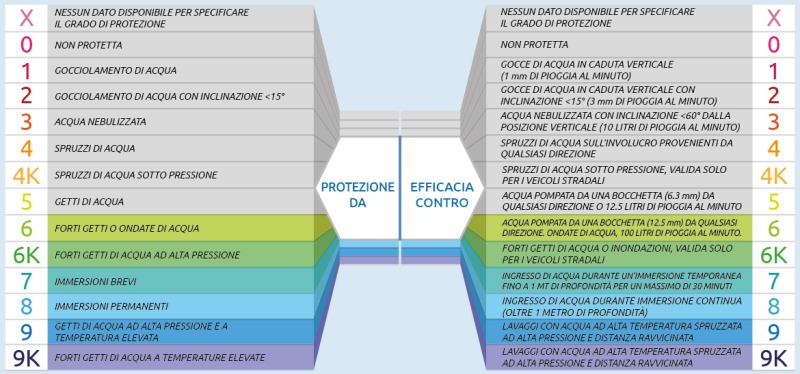

Grado di protezione (IP)

È il parametro che valuta e classifica il livello di resistenza e l'efficacia di tenuta degli involucri elettrici contro l'intrusione di oggetti, polvere e acqua. È definito dallo standard internazionale IEC 60529 e corrisponde allo standard europeo EN 60529.

Benché IEC 60529 sia uno standard valido a livello internazionale, è utilizzato principalmente in Europa e Asia. In altri Paesi prevalgono invece altri standard: USA, Messico e Canada ad esempio prediligono lo standard NEMA 250.

È fondamentale scegliere il grado di protezione in funzione dell'ambiente in cui la cella di carico dovrà operare. Le esigenze di protezione sono infatti differenti a seconda del luogo (interno o esterno) e delle condizioni ambientali in cui il sistema sarà installato, dei lavaggi frequenti o saltuari che la cella dovrà subire e dalla loro modalità, nonché dall'eventualità o meno che debba essere immersa, a quale profondità e per quanto tempo.

Viene indicato dalla sigla IP (Ingress Protection) seguita da 2 cifre ed eventualmente dalla lettera K.

Se le cifre sono sostituite dalla lettera X, significa che non ci sono abbastanza dati disponibili per specificare il grado di protezione.

▷ La prima cifra del codice indica il grado di protezione dell'apparecchio dall'ingresso di oggetti solidi e dalla possibilità per le persone di avere un contatto intenzionale con parti pericolose come ad esempio i conduttori elettrici.

Il valore può andare da 0 a 6, dove 6 indica un involucro completamente ermetico a polvere e fumi e la protezione completa dal contatto.

▷ La seconda cifra indica invece la protezione contro l'ingresso di liquidi e umidità e va da 0 a 9. Se la cifra è seguita dalla lettera K, significa che il componente è protetto dall'ingresso di acqua durante le operazioni di pulizia ad alta pressione con getto di vapore.

Carico nominale (portata)

Chiamata anche "carico nominale", la portata è il peso massimo che la cella di carico può sopportare.

Ogni tipologia di sensore nasce con il suo specifico range di portate, infatti la capacità è un vincolo di natura meccanica che viene predeterminato nel disegno costruttivo di ogni cella di carico.

→ Leggi anche Com'è fatta una cella di carico?

▷ Le celle di carico a bassa capacità misurano da pochi grammi fino a un massimo di 100 kg.

Sono perfette quando è necessaria un'elevata accuratezza, come quella che occorre per le bilance da laboratorio oppure per le bilance conta pezzi.

▷ Le celle di carico a media capacità possono misurare dai 100 kg alle 10 tonnellate circa.

Sono particolarmente affidabili e vengono impiegate per realizzare piattaforme di pesatura industriali e per la pesatura di nastri, rulliere, tramogge, silos e serbatoi di piccole e medie dimensioni.

▷ Le celle di carico ad alta capacità arrivano invece a più di 1000 tonnellate.

Vengono utilizzate per costruire le pese a ponte, per l'industria pesante e in generale nelle bilance che devono rilevare grossi carichi, come ad esempio i silos di alta portata.

Per tutte le portate, anche fuori standard, è possibile richiedere celle di carico custom su disegno, personalizzate secondo le proprie specifiche.

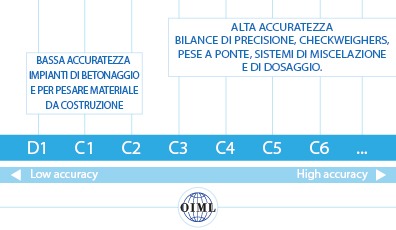

Classe di accuratezza

Le classi di accuratezza (o classi di precisione) sono classificazioni per gruppi determinate dall'Organizzazione Internazionale di Metrologia Legale (OIML).

Descrivono le caratteristiche metrologiche della cella di carico e sono fondamentali per determinare il livello di qualità del risultato di misura.

Per ogni tipologia di cella di carico esiste una diversa classificazione OIML indicata da una lettera che ne contraddistingue la classe di accuratezza (A, B, C, D) e da un numero che specifica invece quante divisioni legali è in grado di rilevare la cella in unità di migliaia:

- D1, C1, C2: bassa accuratezza, la cella è idonea per l'utilizzo negli impianti di betonaggio per pesare materiale da costruzione come calcestruzzo, sabbia, cemento o acqua.

- C3, C4, C5, C6 e superiori: alta accuratezza, idonee per esempio per bilance di precisione, checkweighers, pese a ponte, sistemi di pesatura omologati CE_M, sistemi di miscelazione e di dosaggio.

Le autorità emittenti (OIML Issuing Authorities) e gli organismi notificati dell'Unione Europea sono autorizzati a valutare le celle di carico e ad assegnare la relativa classe di accuratezza.

I certificati emessi dalle autorità emittenti sono validi in tutto il mondo, mentre quelli degli organismi notificati sono validi solo all'interno dell'Unione Europea.

La valutazione viene fatta attraverso un test che misura 3 grandezze contemporaneamente: la linearità, l'istéresi e gli effetti della temperatura, verificando l'errore combinato della cella di carico.

Linearità

È la verifica della proporzionalità per valori crescenti in una cella di carico.

Attraverso dei test di carico per punti crescenti, si ricava la retta che unisce il punto di zero e il punto di fondo scala.

Si verifica poi quanto i valori realmente letti dalla cella di carico si distanziano da questa retta.

La distanza corriponde all'errore di linearità.

Istèresi

È la valutazione della differenza tra le risposte della cella durante un ciclo di carico e un susseguente ciclo di scarico.

Si calcola la differenza percentuale tra gli stessi punti letti dalla cella di carico durante i due cicli e si ricava l'errore di istéresi.

Effetti della temperatura

La cella di carico viene messa in camera climatica. Dopo avere stabilizzato la temperatura in un intervallo standard definito da OIML tra -10 °C e +40 °C, si effettuano 3 cicli di carico/scarico per ogni temperatura.

Una volta terminata la prova, si verifica di quanto, al variare della temperatura, le medie dei valori misurati si discostano dagli errori massimi consentiti.

La scelta della classe di accuratezza appropriata va fatta prendendo in considerazione più aspetti del sistema di pesatura, come il tipo di impianto, lo scopo e la tipologia di merce da pesare, e spesso risulta essere il compromesso tra questi.

Anche la portata del sistema di pesatura gioca un ruolo fondamentale.

È necessario infatti valutare il giusto accordo tra l'accuratezza che si desidera ottenere e la portata del sistema.

→ Leggi anche Come scegliere una cella di carico? I fattori da valutare.

Errore combinato

È la somma dei 3 errori (linearità, istéresi ed effetti della temperatura) risultanti dalla prova OIML e descritti nel paragrafo precedente.

Questo dato, espresso in percentuale del fondo scala, rappresenta l'errore massimo che ci si può attendere dalla cella di carico.

Ad esempio, da una cella con fondo scala 10000 kg e un errore combinato pari a 0,05%, ci si aspetterà un errore massimo di 5 kg su tutta la sua scala di misura.

Se la lettura del peso dovesse essere 2500 kg, il "valore reale" sarebbe quindi compreso tra 2495 e 2505 kg.

Minimo intervallo di verifica (V min)

Si tratta del minimo intervallo in cui il campo di misura (la portata) della cella di carico può essere diviso.

Si ottiene dal rapporto tra la capacità massima della cella e il valore Y (o V min relativo) che viene stabilito dai test OIML.

Descrive di fatto la risoluzione della cella di carico, ossia il minimo intervallo di peso che la cella riesce ad apprezzare.

Questo valore è fondamentale quando la cella di carico deve essere impiegata in un sistema di pesatura omologato per uso legale in rapporto con terzi.

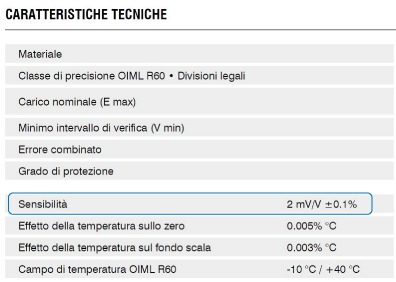

Sensibilità

La sensibilità, espressa in mV/V, è il valore dell'uscita in mV che la cella di carico restituisce quando viene applicato il carico massimo, diviso per la tensione di alimentazione espressa in V.

Il valore che incontriamo nel foglio dati è quello che rispetta questa condizione, mentre il valore in percentuale riportato a fianco è il valore di incertezza (quanto il valore di uscita oscillerà ± in percentuale) e viene indicato direttamente dal costruttore.

Effetto della temperatura sullo zero e sul fondo scala

È l'errore che un aumento o una diminuzione della temperatura provocano alla lettura della cella di carico, ossia di quanto il valore di zero o del fondo scala possono discostarsi dal valore reale in percentuale del fondo scala per ogni grado celsius di variazione della temperatura.

Se ad esempio una cella di carico ha fondo scala pari a 1000 kg e l'effetto della temperatura sul suo fondo scala è di 0,005% FS/°C, per ogni oscillazione di °C la lettura potrà variare al massimo di 0,05 kg.

Se la temperatura varia quindi di 10°C (ad esempio varia da 20°C a 30°C) la lettura varierà al massimo di 0,05 x 10, ossia di 0,5 kg.

Compensazione termica

È l'intervallo di temperatura all'interno del quale la cella di carico può operare rispettando gli errori di temperatura segnalati alla voce "Effetto della temperatura su zero e sul fondo scala".

Le celle di carico sono infatti provate e compensate termicamente a differenti temperature proprio per assicurarne l'accuratezza e le prestazioni adeguate. L'intervallo di temperatura di compensazione termica standard è compreso tra -10°C e +40°C.

Campo di temperatura di lavoro

È l'intervallo di temperatura entro il quale la cella può lavorare senza rompersi, ma in cui le prestazioni dichiarate sul foglio dati non sono più garantite.

Creep a carico nominale (dopo 30 minuti)

Il valore di creep, o "scorrimento viscoso", rappresenta la capacità della cella di carico di compensare il naturale scorrimento del materiale di cui è composta. In pratica, quando vi si applica un carico costante in condizioni ambientali stabili, l'indicazione della cella non varierà o varierà in maniera molto limitata.

Il valore riportato sul foglio dati esprime la possibile variazione percentuale del fondo scala (in kg o in mV/V) dopo 30 minuti di applicazione del carico nominale.

Un valore percentuale di creep più basso, si traduce in una migliore qualità di misura della cella di carico; è fondamentale infatti che il valore di "creep a carico nominale" sia ridotto, poiché questo contribuisce alla stabilità della misura nel tempo.

Questo parametro influisce inoltre sulle proprietà elastiche della cella di carico. Dopo l'applicazione di un peso infatti, minore è il valore di creep, più rapidamente il segnale di zero ritorna alla condizione iniziale (cella scarica).

Come si svolge la prova di creep?

La cella di carico viene caricata al valore di fondo scala per 30 minuti e, per tutta la durata della prova, la lettura del peso non può superare un errore determinato dalla norma OIML R 60

Al termine, dal rapporto percentuale tra la variazione di lettura del peso e il fondo scala teorico durante tutti e 30 i minuti della prova, si ricava il valore di creep a carico nominale.

Tensione di alimentazione massima tollerata

Indica il valore massimo di alimentazione in V che la cella di carico è in grado di sopportare.

Solitamente gli indicatori di peso e i trasmettitori di peso hanno un valore di alimentazione standard di 5Vcc o 10 Vcc, appositamente concepiti per essere perfettamente tollerati dalla cella di carico.

È possibile utilizzare anche dei dispositivi di alimentazione fuori standard, ma è fondamentale che rispettino il valore di tensione di alimentazione massima indicato nel foglio dati, così da non danneggiare la cella.

Resistenza di ingresso/uscita

La resistenza in ingresso è la resistenza misurata in Ohm tra i fili di alimentazione della cella di carico. La resistenza di uscita è concettualmente identica a quella di ingresso, ma è misurata tra i fili del segnale di uscita della cella.

Il loro valore dipende dal tipo di estensimetro impiegato, ma tipicamente è tra 350 e 400 Ohm oppure tra 700 e 800 Ohm.

Bilanciamento di zero

È il valore, espresso come percentuale della sensibilità, che definisce di quanto il valore di uscita in mV può discostarsi da zero in assenza di carico.

Resistenza di isolamento

Definisce la qualità dell'isolamento tra i singoli fili della cella di carico e il corpo della cella di carico e tra lo schermo del cavo e ciascun filo della cella.

Un corretto isolamento rende la misura effettuata dalla cella di carico insensibile a variazioni di potenziale elettrico o di cariche elettriche sul corpo della cella.

Carico statico massimo

Espresso come percentuale del fondo scala, è la quantità di sovraccarico che la cella di carico può sopportare senza subire danneggiamenti, ossia la sua "resistenza di snervamento".

Se il valore del sovraccarico rimane al di sotto della percentuale consigliata, che di norma è compresa tra il 120% e il 150% del fondo scala, la cella mantiene la sua elasticità (la capacità di deformarsi e di ritornare a zero). Se si supera il valore consigliato, la cella si deformerà permanentemente e risulterà guasta o danneggiata.

Carico di rottura

Espresso come percentuale del fondo scala, è il carico massimo che la cella di carico può sopportare senza spezzarsi.

È un valore che dipende dalla geometria, dal materiale e dal tipo di cella di carico e teoricamente non dovrebbe essere mai raggiunto, ma è comunque importante conoscerlo soprattutto nel caso in cui si debbano fare dei calcoli sul coefficiente di sicurezza dell'impianto.

Ad esempio nei sistemi di sollevamento e limitazione del carico, dove è rischiesto un coefficiente di sicurezza elevato, bisognerà assicurarsi che la cella di carico impiegata abbia un carico di rottura superiore allo standard, che solitamente è compreso fra il 250% e il 300% del fondo scala.

→ Leggi anche Le principali tipologie di celle di carico: caratteristiche e applicazioni.

→ Leggi anche Sistemi di pesatura e limitatori di carico per carriponte.

Deflessione a carico nominale

Indica di quanto la cella di carico si deforma a fondo scala, ossia di quanto il carico si abbassa quando applicato sulla cella.

Questo valore è diverso per ogni singola cella di carico, ma rientra sempre in un intervallo compreso tra 0,2 mm e 1 mm.

Esempio di deflessione a carico nominale di 0,5 mm in una cella di carico AZL

Collegamenti elettrici

Questa parte del foglio dati si riferisce interamente al cavo di uscita della cella di carico.

Oltre a dettagli come la sua lunghezza e il suo diametro, viene indicato anche da quanti fili è composto e dalla misura della sezione stessa espressa in mm2 .

Le celle di carico sono tipicamente a 4 o a 6 fili. La differenza sta nella presenza o meno di 2 fili detti "reference" (Sense + e Sense -), che servono per migliorare l'accuratezza della misura.

Grazie ai reference presenti nei cavi a 6 fili, le celle di carico possono compensare un'eventuale variazione della caduta di tensione sui cavi dovuta, ad esempio, a variazioni di temperatura o alla lunghezza del cavo, senza che questa influisca sulla misurazione del peso.

Le celle di carico a 4 fili sono invece calibrate e compensate termicamente in relazione alla lunghezza del cavo con il quale vengono fornite di serie, per questo motivo la lunghezza del cavo non dovrebbe essere alterata.

Nelle celle a 4 fili, per contenere un'eventuale caduta di tensione nella porzione di cavo compresa tra la cassetta di giunzione e l'indicatore, basta utilizzare un cavo schermato di sezione significativa (almeno 1 mmq).

→ Leggi anche Come installare correttamente un sistema di pesatura per conoscere le altre norme da rispettare.